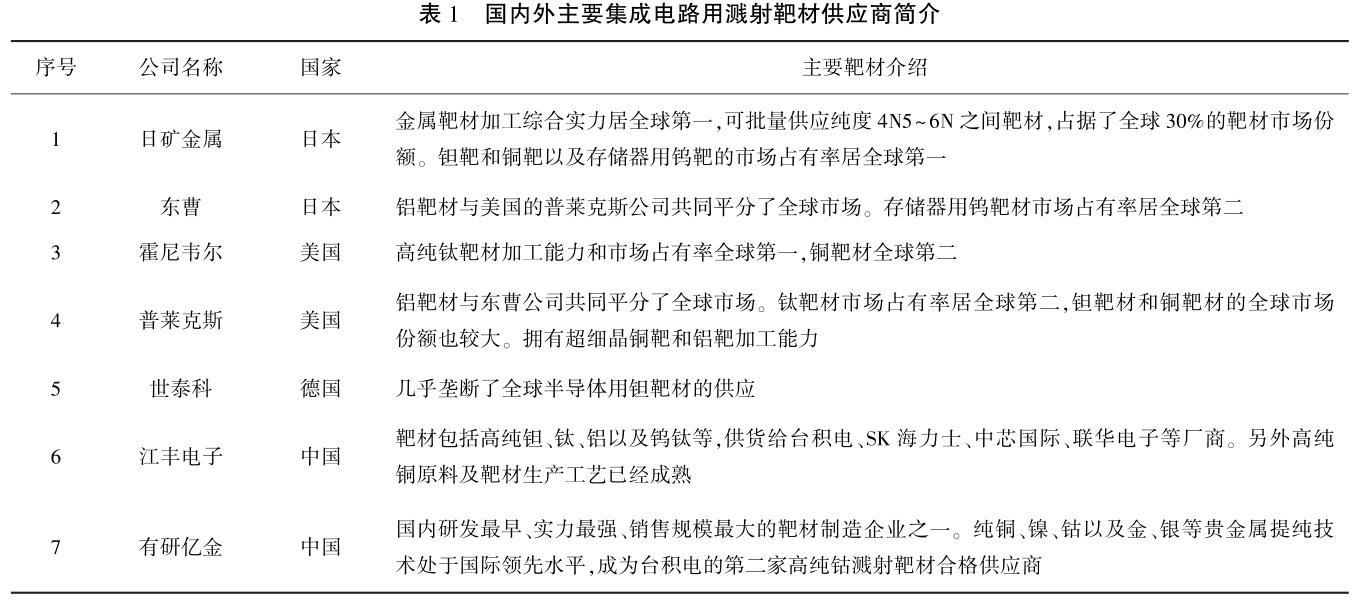

集成電路產業屬于高端制造業,是信息技術領域的核心產業,事關國民經濟發展和國家戰略安全地位,已經成為一個國家綜合國力的重要標志之一。 集成電路是一種微小電子設備或元件,如各類晶體管、電阻器及電容器等均是通過電極導線連接或是通過介質材料隔離以實現特定的功能,而用于電極導線或介質材料部分是通過磁控濺射鍍膜方法制得,這種磁控濺射方法就需要對應的高純金屬濺射靶材作為濺射源。 濺射靶材是磁控濺射法制備集成電路薄膜的主要關鍵原材料,對集成電路市場及整個產業的發展具有決定性影響,它隨著集成電路邏輯、存儲、封裝以及高性能、低功耗的新器件發展,已成為熱點研究材料。 集成電路用金屬濺射靶材有鋁、銅、鈦、鉭、鈷、鎳、鎢、鉬、鉑、金、銀、釕等[1],主要用于制備晶圓導電層、阻擋層以及金屬柵極等。 各類金屬靶材于不同技術節點之內搭配使用,如集成電路中重要的邏輯芯片,鋁靶主要用作 110 nm 以上技術節點的布線材料,鈦靶作為其配套的阻擋層材料;銅靶主要用于 110 nm以下,鉭靶與之配套作為阻擋層材料。 濺射鍍膜工藝起源于國外,對金屬濺射靶材產品性能要求高,專業應用性強,長期以來靶材產業集中在美、日少數幾家公司,如日本日礦金屬各種靶材加工能力居全球首位,與東曹、霍尼韋爾、普萊克斯三家公司共同瓜分了全球 80%以上市場份額。 我國最早進入集成電路用金屬靶材研究制備廠商主要代表有江豐電子和有研億金,國內外主要供應商見表1。

1 、技術要求

1.1 純度

金屬濺射靶材的純度與濺射鍍膜的純度息息相關,高純度乃至超高純度的金屬材料是生產高純金屬靶材的基礎。 金屬靶材若雜質含量高,在濺射時會影響輝光放電;還會導致薄膜電阻率的增加,從而影響薄膜均勻性,甚至會造成集成電路短路。 集成電路產業的 金 屬 靶 材 純 度 通 常 達 99.995% ( 4N5 ) 甚 至99.9999%(6N)以上,除了總雜質含量要求低之外,還要嚴格控制個別雜質元素的不利影響。 如堿金屬(K、Na、Li 等)易在絕緣層中形成可移動性離子,降低器件性能;放射性元素(U、Th 等)會釋放射線,造成元器件產生軟擊穿;過渡族金屬(Fe、Ni、Cr 等)會產生界面漏電及氧元素增加;鹵素(Cl 等) 離子會腐蝕電路[2];氣體元素(C、O、N 等) 損傷膜的穩定性,成為膜電阻增大的原因[3]。 如何持續降低金屬靶材中雜質元素的含量,提升金屬靶材的純度是目前金屬靶材制備技術發展的焦點。

金屬提純通常使用化學提純和物理提純兩種方式。 化學提純主要分為濕法提純與火法提純,通過電解、熱分解等方式析出主金屬,如高純 Cu、Co、Ni、Ag、Ti 等都是通過電解法制備的;物理提純則是通過蒸發結晶、電遷移、真空熔融法等步驟提純得到主金屬,高熔點金屬如 Ni、Ti、Co、Ta 等可采用真空電子束或電弧熔煉制備,其他金屬如 Al、Cu、Au、Ag 等可以用真空感應熔煉制備[4]。 需要獲得超高純金屬,常用提純方案為純化(初步提純)、超純化(再提純)到化學+物理提純(最終提高純度)兩大步。

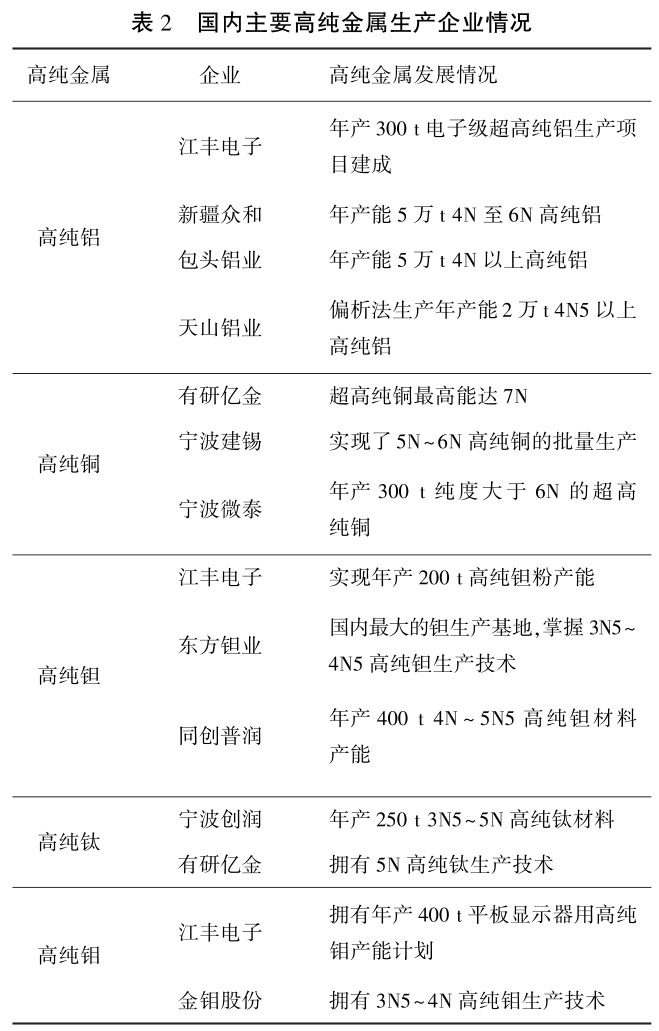

金屬提純核心技術多掌握在歐美日等企業中,尤其是日礦金屬冶煉提純能力世界一流,可批量供應純度于 4N5 ~ 6N 的金屬靶材,其中銅靶材能提純高達9N 級別,擁有行業最高的技術水平。 我國有研億金以電解精煉法和區域精煉法制備的銅穩定純度達6N,最高能達 7N,成為我國屈指可數實現 6N 超高純銅批量生產的企業。 目前純鋁方面,德國、挪威和俄羅斯等多采用三層液電解精煉生產高純鋁,如挪威海德魯公司以 99.7% ~99.9%的原鋁為原料,先用三層液電解法提純到 99.99%,后通過偏析法提純至 5N~6N。

我國已引進三層液電解精煉法和偏析熔煉法生產高純鋁,成為世界第二大高純鋁生產國。 高純鈦作為常用的阻擋層薄膜材料之一,常用方法有克勞爾法、熔鹽電解法、碘化法等;國際上只有美國霍尼韋爾和日本住友鈦等幾家用熔鹽電解法制備高純鈦。 國內生產高純鈦常用傳統碘化法,但是生產效率低,容易受到來自反應容器的污染。 日本住友鈦發明一種新的碘化法,以四碘化鈦為原料制備 6N 的高純鈦。 江豐電子通過真空電子束熔煉等工藝獲得高純度、極低氧超高純鈦材(99.9997%),徹底打破了美日等國長期壟斷的局面。 國內主要生產企業見表 2。

1.2 晶粒尺寸及晶面取向

晶粒尺寸的大小直接影響著濺射速率,晶粒越細小的金屬靶材濺射速率越快,并且晶粒尺寸越均勻,沉積的薄膜厚度分布也比較均勻。 用于集成電路的金屬靶材的晶粒尺寸通常在 100 μm 以下,甚至更小,因為濺射時晶界處的原子比晶粒內的原子更容易剝離刻蝕[5],細晶粒的晶界更多,故細小晶粒的金屬靶材有利于提高濺射薄膜的沉積效率。

普萊克斯公司提供超細晶鋁合金靶材晶粒尺寸可控制至 0.5 μm,同樣提供的 12″銅靶材晶粒尺寸可控制在 25 μm 以內。 霍尼韋爾公司通過等通道角擠壓(ECAE)技術可控制金屬靶材晶粒尺寸至 0.5 μm,并保持良好的均勻性。 江豐電子提供的 12″鎢靶材晶粒尺寸雖然最細粒度能達到 20 μm,但與國際先進水平相差較遠。 晶面取向分布也對濺射薄膜均勻性有顯著影響,晶面取向越均勻一致的金屬靶材濺射沉積薄膜的均勻性和質量也越好。 控制晶面取向就是控制靶材濺射面上的原子排列方向相同,通常在濺射時原子會傾向于沿著最緊密排列方向優先濺射[6]。 但是完全保證晶面取向趨于最緊密排列方向是非常困難,因此要求靶材的濺射面晶面有利于濺射薄膜方向分布且均勻一致,才能獲得優質沉積薄膜,尤其是充填集成電路中含有高深寬比溝槽的薄膜表現特別明顯,如鋁靶材晶面取向為{200} 時有利于濺射薄膜的質量,釕靶材最佳晶面是 ( 112)、 ( 002)、 ( 004) [7]。

Honeywell 公司能生產出整個厚度方向都是{111} 織構[8]的鉭靶。 雖然我國對各種金屬靶材的細晶粒尺寸和有利于濺射的晶面取向研究有了一定進展,但控制工藝不成熟,織構不穩定。

1.3 致密度

金屬濺射靶材致密度反映出靶材孔隙率的高低,致密度低的孔隙含量高,孔隙內壁也會吸附一些雜質元素,這些雜質元素難以消除。 致密度低的金屬靶材在濺射時產生不均勻沖蝕和增大薄膜應力,造成晶界取向差,進而增加了薄膜的電阻率,增加器件功耗。

為了獲得高致密度( >99.5%) 的金屬濺射靶材,可以選擇改進靶材制備工藝,對于粉末冶金法,通過提高原料純度,并采用熱等靜壓、等離子燒結、微波燒結等技術來提高靶材致密度;對于熔煉工藝可通過磁場攪拌并減少冒口、軋制或鍛造成型等方法來提高金屬靶材致密度。

有研億金的發明專利[9] 是用多道次小變形熱軋致密化鎢靶表面充當熱等靜壓包套,進行無包套燒結制備出致密度 99.5%以上的細晶粒鎢靶材。 江豐電子的發明專利[10]以鉬粉依次經過退火、冷壓和熱壓燒結得到鉬坯,然后放入包套中經熱等靜壓拼接后得到致密度大于 99.9%鉬靶材。

2 、制備工藝

金屬靶材主要的制備工藝分為熔融鑄造法和粉末冶金法兩種。 熔融鑄造法優點是靶材雜質含量低,密度高,能制備大型靶材;缺點是需要熱處理進行處理,難以做到成分均勻化。 粉末冶金法優點是靶材成分均勻,可節約成本,尤其對高熔點金屬用粉末冶金方法有優勢;缺點是密度低,雜質含量高。

銅、鋁等低熔點或塑性較好的靶材(金、銀、鉑等)主要通過熔煉和熱加工工藝方法。 為了控制良好的晶粒尺寸和晶面取向,在熔煉后再配合軋制或鍛造等塑性加工進一步優化。 作為互聯線用銅和鋁靶材通過冷變形、熱處理等工藝處理后,更有利于膜層的質量。 金、銀、鉑及合金靶材制備優先通過真空熔煉得到低氣孔率、組織均勻的高品質鑄錠后, 經過大于80%變形量加工和再結晶退火進行調整和控制晶粒和晶向。 高熔點金屬靶材(鎢、鉬、釕等) 和脆性較大的合金靶材(鎢鈦、CoFeB 等)通過粉末冶金工藝來控制微觀品質。 主要工藝流程為混粉(或霧化)、成形、致密化燒結、機加工等,其中成形有冷壓成形和熱壓成形,燒結方法有熱壓燒結、真空熱壓燒結、熱等靜壓燒結、放電等離子體燒結等。用粉末冶金工藝制備出高純或超高純的金屬靶材,要求首選用高純、超高純的金屬粉末,并在采取快速成形和燒結方法來避免混入其他雜質后,還對制備過程中接觸工具、設備、氣氛都有極高的要求,以保證金屬靶材的純度要求。

3、 未來的發展趨勢預測

隨著大規模、超大規模集成電路(VLSI)技術發展趨勢,集成度越來越高,特征尺寸越來越小,對金屬濺射靶材要求越來越嚴格。 另外伴隨 AI 人工智能芯片浪潮下,云計算、智能汽車、智能機器人等人工智能產業快速發展,推動了金屬靶材市場需求將持續增長。

筆者預計未來金屬濺射靶材的發展趨勢如下:(1) 靶材的純度進一步提升(≥6N)。 集成電路超度集成化,特征尺寸縮小化,更細小微米及納米工藝的需求,所需的金屬靶材純度不斷攀升;(2)金屬靶材大尺寸化,晶圓尺寸越大,可利用效率越高,目前逐步向 450 mm發展,大尺寸晶圓要求金屬靶材也朝著大尺寸方向發展;(3)進一步減小靶材晶粒尺寸,提高組織均勻性,晶粒細小且組織均勻,是獲得高性能集成電路關鍵技術之一,在極大集成電路中將會有更多的高深寬比溝槽需要濺射薄膜填充,均勻細小的晶粒能使溝槽填充薄膜更均勻。

4 、結語

我國對金屬靶材的各方面研究有了較大突破,但與國際先進金屬靶材企業相比還有很大差距。 國內靶材制造商已經制備出滿足集成電路要求的金屬濺射靶材,但高端、高品質靶材缺口還需要依靠國外進口來解決。 在靶材技術和市場被壟斷和我國金屬靶材市場已成為世界靶材最大需求地區之一的背景下,我國集成電路用金屬靶材研究和制造面臨著機遇和挑戰,在解決金屬靶材制備技術上創新不足、專業人才匱乏、上下產業鏈溝通不及時、靶材產品驗證周期長等問題后,繼續加大金屬濺射靶材基礎研究,加強國際合作交流,加強靶材上下游企業的聯動,加大科技人才培養,解決關鍵設備國產化,共同實現我國金屬濺射靶材產業的高水平發展,以此推動我國社會經濟可持續發展和鞏固國家安全戰略地位。

參考文獻

[1] 何金江,呂保國,賈 倩,等. 集成電路用高純金屬濺射靶材發展研究[J]. 中國工程科學,2023,25(1):79-87.

[2] 賈國斌,馮寅楠,賈英.磁控濺射用難熔金屬靶材制作、應用與發展[J].金屬功能材料,2016,23(6):48-52.

[3] 許彥亭,郭俊梅,王傳軍,等. 貴金屬濺射靶材的研究進展[ J]. 機械工程材料,2021,45(8):8-14.

[4] 何金江,賀 昕,熊曉東,等. 集成電路用高純金屬材料及高性能濺射靶材制備研究進展[J]. 新材料產業,2015,17(9):47-52.

[5] 林冰濤,王 娜,楊明琿,等. 鉬靶材濺射沉積效果差異原因分析[J].粉末冶金工業,2022,32(3):127-130.

[6] 羅俊峰.稀貴金屬在磁記錄靶材中的應用[J]. 中國科技信息,2011(18):50-50.

[7] Han,Yasugi - shi G( JP),Murata, et al. Sputtering target,Method of Making same, and High - melting Metal powder Material [ P ]. EP:1066899A2, 2001.

[8] 原范明,槍田聰明,松坂律也,等. 濺射靶材:1534110A[P]. 2004-10-06.

[9] 何金紅,賈 倩,等.一種高純高致密細晶低氧鎢靶材的制備方法:115740452A[P].2023-03-07.

[10] 姚力軍,潘 杰,等. 一種大尺寸、高致密度鉬靶材的制備方法:115502403A[P].2022-12-23.

相關鏈接