目前鈦棒、鈦絲用在小型部件上比較多����,可望以后能在日用品及醫療器具方面有所發展��。

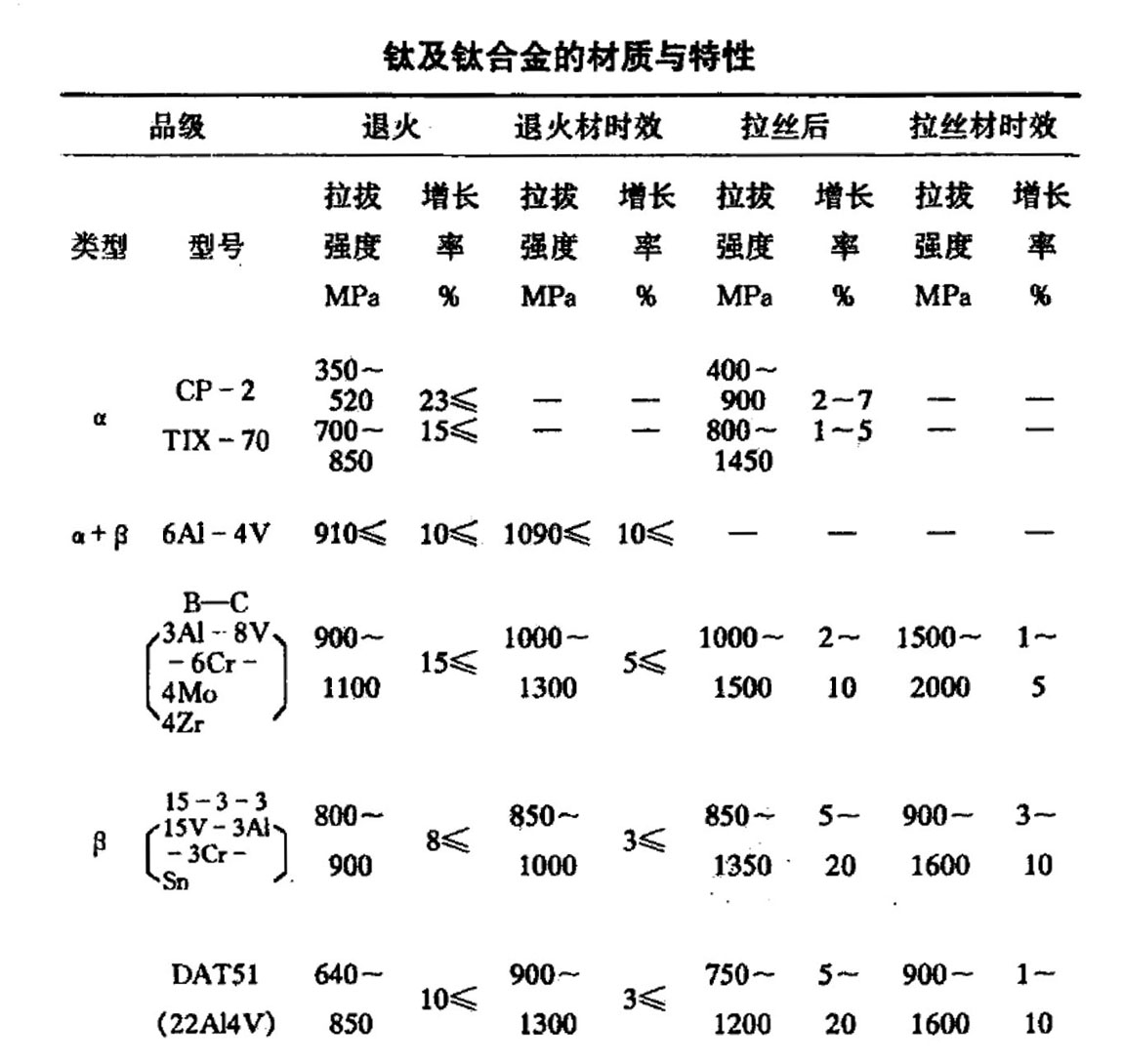

鈦棒、鈦絲材由于它的高耐蝕性�����、高強度、非磁性等綜合特性非常出色,已受到人們高度重視�����,凱澤金屬結合多年鈦合金材料的生產����、銷售,將鈦及鈦合金的材質、特性等資料,整理如下,見下表����。

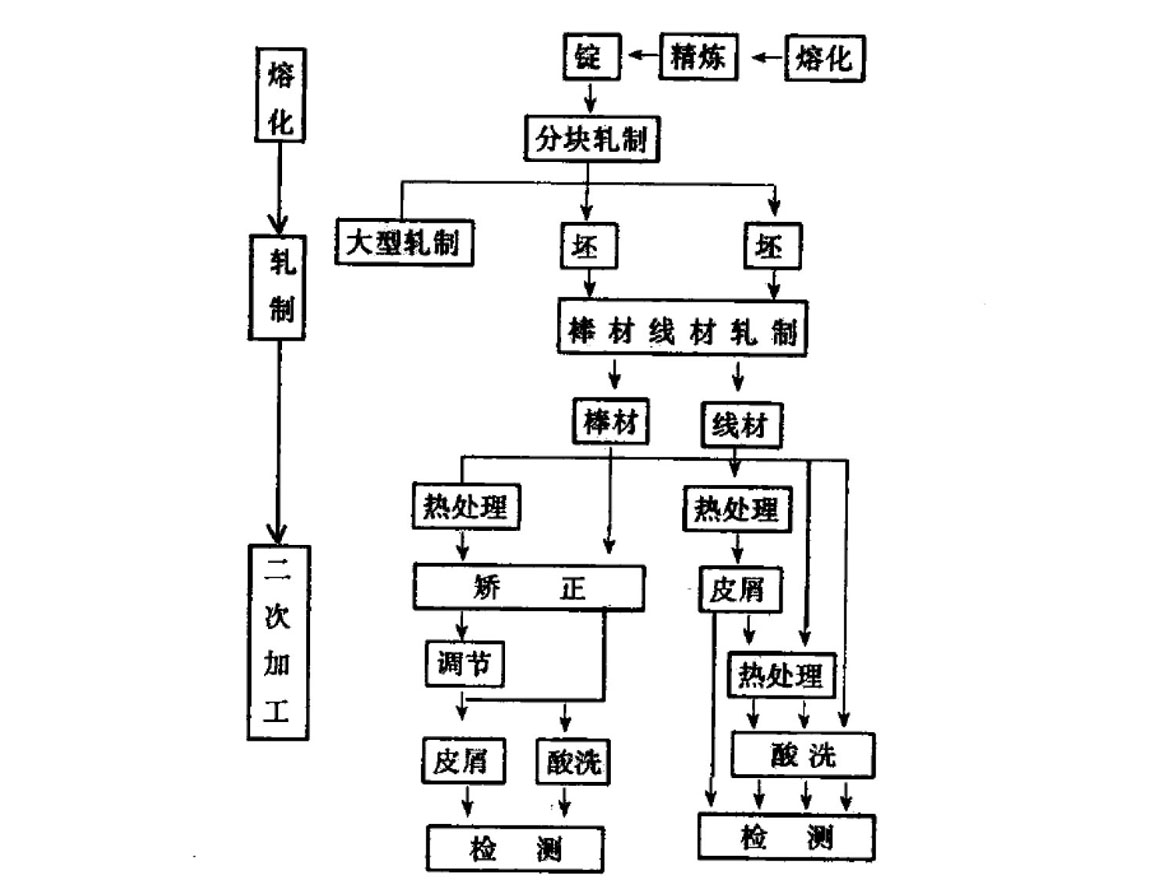

鑄塊通過熱壓延形成絲材����、棒材�����,然后進行熱處理、酸洗����、拉拔����、清除被膜��、驗收等工序廠出給用戶��,見圖1。用戶用這些棒材��、絲材制品經拉絲��、拉拔��、壓鑄、切削加工等工序后制成螺絲��、彈簧����、纜繩等各種產品。

1����、軋制

作為鈦的軋制設備��,通常采用并列式或越野式棒磨機,絲材磨機主要為中繼式��。目前已有了連續式高速磨機��。

由于鈦具有與普通鋼不同的性質,軋制時必須配備與鋼不同的設備����,采用不同的操作方法��。棒材、絲材軋制應注意以下幾點��;

1)導熱系數小����,加熱時間長;

3)塑性變形能力差��,加工溫度范圍狹窄�����;

4)熱變形阻抗高����,加工時需要高負荷��。

棒絲材軋制設備��,能軋制出最新的棒材與絲材�����。具備的特點:一是從粗軋到精加工為單桿連續軋制方式,能獲得無缺陷的表面質量�����;二是絲材的加工軋制機配置有塊狀磨機�����,材料整體溫度均勻,生產效率高����;三是軋制后的冷卻設有通風冷卻自然冷卻�����、通風柜緩冷、筒內緩冷����,根據需要采取最好的冷卻方式��。

鈦與普通鋼相比,熱塑性變形功能差,軋制加工溫度范圍狹窄�����。因此��,鈦軋制時�����,加熱溫度管理及軋制中防止材料溫度下降極為重要。加熱爐有頂推式和步進式連續加熱爐等����,但多采用步進式連續加熱爐����。這種爐依靠變更坯間隔����、間距便能非常容易地改變溫度設定����,還可作撓性操作,通過四面加熱得到良好的均熱度�����,而且燃料單耗低��。

棒材����、絲材的熱軋����,是將高溫加熱的還坯裝在軋制輾下壓入孔型槽溝內成形?���?仔头謳讉€類型��。

棒材、絲材軋制孔型主要分粗軋、間軋����、精軋孔型����。粗軋是通過加熱將還進行初鍛與矯正變形,粗軋的孔型方式,一般有菱-角法與箱式法。間軋����、精軋的孔型方式采用了圓、橢圓法和角-橢圓法��。角-橢圓法與圓-橢圓法比較��,是一種能獲得大斷面的良好的孔型法����。但容易產生皺紋�����,還會在橢圓孔型45°轉角處產生刮痕等現象��。目前圓-橢圓法較為普及。

2��、熱處理

棒材�����、絲材軋制材料需要進行熱處理�����。鈦、鐵合金根據需要實施退火�����、熔化和時效處理等熱處理��。鈦合金退火處理是

為了使其組織結構穩定��,產品規格穩定,提高切削性能和機械性能����。α合金退火在α領域加熱,在平衡狀態下使α相恢復�����、再結晶����,常溫冷卻。在這種情況下,根據冷卻速度的變化�����,采用驟冷或緩冷均可�����。

α-β合金的熔體處理在β變態點下��,即在混合組分中加熱進行。β合金的熔體處理與退火處理相同����,在規定溫度范圍內實施�����,但β粒子的粗化是必須引起注意的一點。

熔體處理是為了強化����,從并非穩定(非平衡)的β相析出微細的α相�����。

鈦絲材的熱處理設備,按用途區分為熔體處理設備的多輾型與線卷型,多輾型是將絲材以直線狀進行熱處理,在保障產品質量方面具有很多長處��,但不易實現自動化生產率比較低�����。線卷型可以自動化��,生產率高,但線圈內部加熱后冷卻速度較慢。

絲材退火設備����,有間歇式加熱爐����,STC爐及連續加熱爐��。在多品種處理但數量不大時����,一般使用老式錐體型間歇爐����、STC爐的較多。

3、去皮屑加工

徹底清除棒材、絲材表面皮屑��,需要進行剝皮加工�����。其方法有旋管剝皮法與絲材表面全周超硬旋轉刀切削法��,后一種比較普及,表面精度好,效能高�����。拉削切割直徑為0.2~0.4mm�����。

4、產品質量保證

對鈦棒材、鈦絲材分為驟冷加工�����、溫加工和熱加工及鍛造加工�����。鈦��、鈦合金棒材、絲材的檢測大致區分為破壞性檢測(機械性能�����、硬度�����、宏觀組織����、微觀組織等)與非破壞性檢測(目視檢測��、螢光探傷����、渦流探傷��、超聲波探傷等)。

檢測����、試驗的目的是把生產工藝的管理與產品質量聯系起來處理好中問環節與最終制品的質量保證����。

相關鏈接