1、引言

現代建筑大多已開始采用大面積玻璃采光,這一方面帶給我們更明亮的房間以及更寬闊的視野,另一方面由于透過玻璃傳遞的熱能遠高于周圍墻體,導致整個建筑物的使用能耗明顯增大。經過幾十年的發展,低輻射(Low—E)鍍膜玻璃在建筑領域得到了廣泛

的應用,對降低建筑能耗和節約能源有著顯著的作用。目前制備低輻射薄膜成熟的技術包括化學氣相沉積(在線Low—E)和真空磁控濺射鍍膜(離線Low—E)兩種。相對于顏色單一,輻射率較高的在線Low—E玻璃,離線Low—E玻璃輻射率和隔熱系數更低,顏色種類多,遮陽系數和透光率均可根據設計師的要求進行調整,制備成中空玻璃或夾層玻璃進行使用,更適合社會發展對節能越來越高的要求,是社會持續發展的必然趨勢。相對發達國家高達90%以上低輻射玻璃的使用率,中國的Low—E玻璃普及率僅12%左右,其在中國還有非常大的發展空間。但是相對于普通玻璃和在線Low—E玻璃,離線Low—E玻璃的生產成本比較高,這在一定程度上限制了其應用,國內玻璃加工企業有義務不斷降低鍍膜產品的生產成本,使低輻射玻璃加快普及進程、節約能源、改善環境、實現社會的可持續發展。

真空磁控濺射鍍膜能有效地降低靶室的工作壓強和靶的工作電壓,提高濺射和沉積速率,降低基片溫度,減小等離子體對膜層的破壞,特別適合于大面積鍍膜生產。影響濺射成膜速度和質量的因素除包括真空度、濺射氣氛、氣壓、使用功率和靶基距等一

系列設備工藝條件外,靶材作為鍍膜使用的大宗原材料其本身的特性,包括靶材形狀、純度、密度、孔隙度、晶粒度及綁定質量都對成膜品質和濺射速率有非常大的影響。優質的靶材不但可以保證好的膜層質量,也可以延長Low-E產品的使用周期,更重要的可降低生產成本,提高生產效率,對鍍膜玻璃行業有很大的經濟效益。因此,對于大面積鍍膜行業,靶材的相關研究也顯得尤為重要。

2、靶材形狀的影響

對于大面積鍍膜常用的靶材按形狀分包括平面靶和旋轉靶,常用的平面靶包括銅靶、銀靶、鎳鉻靶和石墨靶,常用的旋轉靶包括鋅鋁靶、鋅錫靶、硅鋁靶、錫靶、氧化鈦靶和氧化鋅鋁靶等。靶材形狀影響磁控濺射鍍膜的穩定性和膜層特性,以及靶材的利用率,因此可以通過改變靶材的形狀設計提高鍍膜質量和生產效率,節約成本。

平面靶材在磁控濺射過程中,由于磁場分布存在強度的不同(磁場切線方向的磁場最強),靶材濺射過程中表面區域存在濺射集中的環形“跑道”(如圖1),靶材利用率低(僅有35%左右)。雖然旋轉靶的利用率很高,但制備成本較高,對于一些金屬靶材依然設計為平面靶。使用平面靶時,可以根據實際磁場分布情況,加厚跑道部分材料厚度以提高靶材利用率,提高生產效率。而尺寸較大的平面靶很難整靶成型,需要制備成尺寸較小的靶材進行拼接使用,拼接的縫隙可以為靶材熱膨脹提供空間,但縫隙較大時,容易有空氣殘留,造成抽真空困難。鍍膜過程中殘余氣體的釋放會影響膜層的質量和均勻性,所以在靶材尺寸設計過程中應考慮縫隙大小,一般在0.5mm左右較佳。

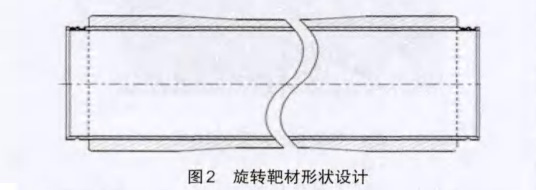

而對于旋轉靶,濺射過程中靶材旋轉,濺射區不斷更換,幾乎不會出現類似于平面靶材的濺射跑道。但在磁控濺射過過程中,磁鋼內部磁鐵的環形設計使得磁場存在一定的邊緣效應,即靶材磁場端部與中間直線區域強度不一致。由于端部磁場強度大,正交電磁場對濺射離千造成影響,導致端部濺射速率快,產生不均勻刻蝕現象,直簡狀的旋轉靶材會出現中部材料較厚時,邊部濺射穿,利用率普遍較低。囚此.旋轉靶材一般設計為狗骨狀(即中間直徑小,兩端自徑大,見圖2),以提高靶材利用率(利用率可達80%以上),節約生產成本。

3、靶材相對密度和孔隙的影響

靶材的相對密度足是靶材實際密度與理論密度的比比值,單一成分靶材的理論密度為結晶密度,合金或混合物靶材的理論密度通過各組元的理論密度和其在合金或棍合物中所占比例計符得出的,熱噴涂靶材組織疏松多孔,含氧址高(即使足真空噴涂,也難以避免合金靶材中氧化物和氮化物的產生),表而呈現灰色,缺少金屬光澤,吸附的雜質、濕氣足主要的污染源,妨礙高真空的迅速獲得,容易導致濺射過程中放電,甚至燒壞靶材,圖3為安裝使用初期出現嚴職放電而燒壞的致密度低的噴涂靶材照片。

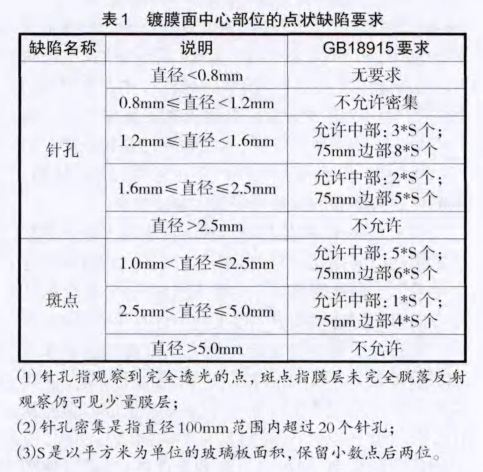

同時,靶材濺射表面瞬間高溫容易使松散顆粒團裝掉落,污染玻璃表面,影響鍍膜質量。國家對于鍍膜膜玻璃表面點狀脫膜有明確的規定,規定見表1,相對密度越高,成膜速率越快,濺射過程越穩定。根據靶材制備工藝的并差異,熔鑄靶相對密度應保證在98%以上,粉末冶金靶材應保證在97%以上以滿足生產使用。因此需嚴格控制靶材致密度以減少掉渣現象的發生。噴涂靶材密度較低,制備成本也低,當相對密度能保證90%以上時,一般不影響使用,目前同內使用的SiAl靶均為噴涂靶。

除致密度外,如果靶材在生產過程中出現異常,如大顆粒脫落或受熱出現縮孔,會形成較多氣孔(內部缺陷),靶材內部出現較大(熔鑄靶>2mm, 噴涂靶>0.5mm)或較密梊的孔洞都會由于電荷集中而出現放電,影響使用。密度低和含有氣孔的靶材在后續處理、搬運或安裝時,極易發生碎裂。相對密度高、孔隙少的靶材導熱率好,濺射靶材表面的熱批易千快速傳遞給靶材內表面或襯管內的冷卻水,散熱好,從而保證了成膜過程的穩定性。

4、靶材晶粒尺寸和結晶方向的影響

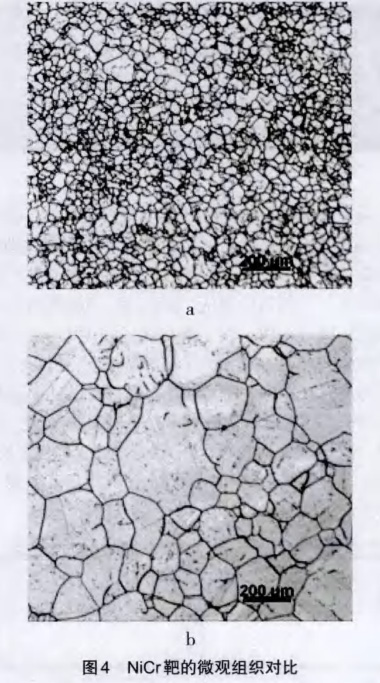

同一成分的靶材,晶粒尺寸較小的靶材比品粒尺寸大的沉積速率快,這主要是由于晶界在濺射過程中更容易受到攻擊,晶界越多,成膜就越快。晶粒尺寸的大小除影響濺射速率外,也會影響成膜質量。例如在Low-E產品生產過程中,NiCr作為紅外反射層Ag的保護層,其質量對鎖膜產品有非常大的影響。由于NiCr膜層的消光系數比較大,所以一般鎖的很薄(約3nm左右)。如果晶粒尺寸過大,濺射時間短,會造成膜層致密性差,降低其對Ag層的保護作用,導致鎖膜產品氧化脫膜。品粒尺寸對于均勻性的影響則較小,研究表明,同一制備工藝制備的四個同材料金屬靶,通過不同的熱處理時間使晶粒尺寸從0.5到3.3mm變化,發現膜層的均勻性并沒有差異。因此晶粒尺寸的 大小對成膜的均勻性影響很小或者沒有影響。但是晶粒尺寸的均勻性則會直接影響到成膜的均勻性,鑒千靶材是在不斷地消耗,除考慮靶材同一層面的均勻性外,也應考慮靶材厚度方向上的均勻性,要求不同截面的晶粒尺寸盡擻一致,進而保證不同時期濺射成膜的均勻性。圖4為不同廠家NiCr靶的微觀組織對比,由晶相照片可以看出靶a的晶粒尺寸大小和均勻性都比靶b的好,靶a對應濺鎖成膜的質批更高。據日本Energy公司研究發現,若將鈦靶的晶粒尺寸控制在100μm以下,且晶粒大小的變化保持在20%以內,其濺射所得蒲膜的質撮可得到大幅度改善。

對于多晶體,晶體的晶粒在不同程度上會沿著某些特殊的取向排列。在靶材濺射過程中,靶表原子容易沿著原子最緊密排列方向擇優濺射出來,材料的結晶方向對濺射速率和成膜厚度均勻性有很大影響,常可以通過改變靶材結晶結構的方法來提高的射速率 和成膜質址。例如通過控制硅靶的加工工藝,使其晶粒存在一定的擇優取向,可以將膜層的膜厚偏差從10%降低至5%。不同材料具有不同的結晶結構,應采用不同的成型、熱處理方法和條件進行加T,使靶材具有最優的品粒取向,提高磁控濺射成膜速率和膜層質量。

5、靶材純度和材質均勻性的影響

濺射靶材的純度對所鎖簿膜的性能影響很大。當表面清潔的玻璃進入高真空鎖膜腔室內,如果靶材純度不夠,在電場及磁場的作用下,靶材中的雜質顆粒在濺射過程中會附著到玻璃表面,造成部分位置的膜層不牢固出現脫膜現象。因此,靶材的純度越高,所鎖菏膜的性能越好。尹榮德在對純度為99.9%的銅靶進行研究的過程中發現,在Cu靶制備的過程中難免會引入硫和鉛元素,微扭S的加入可以防止熱加工過程中晶粒尺寸變大和產生微裂紋等使表面粗糙的情況發生。但S含量添加高于18ppm時,又會出現微裂紋,隨著S、Pb兩種雜質元素量的增加,靶材裂紋數量及打弧放電次數均會有所增加。所以應盡可能降低靶材中的雜質含量,減少濺射薄膜污染源,提高薄膜的均勻性。

對于導熱性能差的靶材,例如SiAl靶,常會由于靶材內存在雜質引起傳熱受阻,或者生產使用的冷卻水溫和實際鎖膜線水溫存在差異等原因造成使用過程中靶材開裂。一般情況下,輕微的裂紋不會對鎖膜生產造成很大的影響。但當靶材出現較為明顯的裂縫時,電荷非常容易在裂縫部位邊緣集中,從而導致靶表異常放電。放電現象會導致出現掉渣,成膜異常,產品報廢最增加。所以在制備靶材的過程中,除控制純度外,也應該控制制備工藝條件。

對于合金靶材,常會出現材料分布不均的現象,如SiAl靶中的鋁團聚,鋅鋁靶中鋁的偏析(鋁的原子質量為27小于鋅的原子質量65, 澆注后在冷卻過程中,鋁會上浮,引起一側鋁含扯高,一側低)。由于熔點低,SiAl靶中團聚的Al在濺射成膜過程中非常容易出現掉渣,而噴涂過程中AI的加入量是一定的,一部分出現團聚時說明其它位置鋁含量偏少,影響SiAl靶的導熱和導電性,從而使濺射速率出現不一致,膜層均勻性變差,靶材出現開裂,加劇靶材放電的現象,也會降低成膜質量。而靶材成分的偏析會影響濺射速率(膜層均勻性)和膜層成分。因此,除控制靶材純度外,合金靶中材質的分布也是至關重要的。

6、靶材綁定及襯管質量的影響

為了避免些韌性較差的金屬、合金或氧化物等易裂材料在使用過程中破裂,在制備平面靶時通常會把靶材綁定在銅背板上,旋轉靶材則會綁定在不銹鋼襯管上,常用的綁定材料為金屬鋼或其它金屬物質。除保護靶材免于運送或者拿取中的意外破裂外,也可以改善靶材機械強度不足的問題,利用靶材拼接到背板(襯管)來俯決大尺寸靶材制備使用受限的問題。

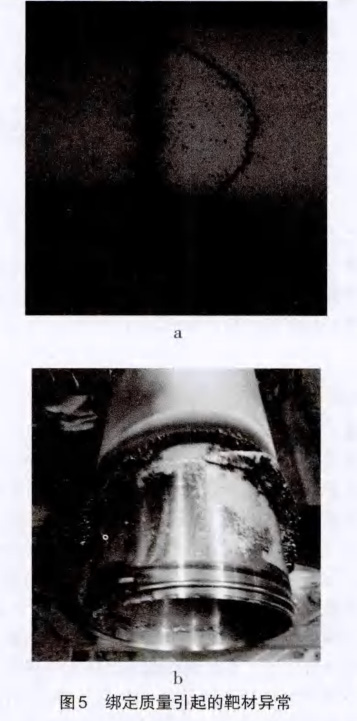

可確保靶材的冷卻及電接觸良好,防止靶材在濺射中出現濺射不均勻和靶材開裂等問題。由于靶材在濺射過程中會生成大量的熱,而陶瓷靶材如AZO靶散熱性能較差,如果綁定出現較大面積結合不好(綁定靶材的無效粘結面積大千靶材和襯管/背板接觸面積的10%).非常容易出現濺射過程局部熱址積聚,低熔點綁定材料鈉(熔點為156°C)熔化,導致靶材開裂甚至脫落。同時,由于ZnO的存在,AZO靶在使用過程中常出現表面結瘤現象,而裂縫處更易出現打弧放電,使結渣悄況加劇(見圖Sa),嚴重影響靶材的使用功率和周期,降低鎖膜產品的生產效率,增加生產成本。而且導熱導電不均勻會引起靶材濺射不均勻(成膜不均勻),表而結瘤和放電現象也會引起成膜不均勻,膜層顏色出現差異,對介質層變化影響敏感的=銀產品差異更為明顯,使鎖膜廢品率升高。因此,靶材的綁定質獄對其使用有著很大的影響。

而對于一些導熱良好不需要綁定的金屬或合金旋轉靶,如ZnAI、ZnSn、SiAJ靶等,由千靶材材料與不銹鋼管熱膨脹系數(物質在熱脹冷縮效應作用之下、幾何尺寸隨著溫度的變化而發生變化的規律性系數)存在差異,也需要使用某種連接材料進行粘結。如果結合不好,也會出現靶材受熱不均,導熱受阻,出現開裂脫落的現象(如圖5b),影響鍛膜產品的質址和生產。

對于旋轉靶材,除綁定質員外,不銹鋼襯管本身的質址對鎖膜生產 也有影響。不銹鋼管端頭內側倒角過大或過小時(一般為25° ), 端頭或安裝螺紋處存在較大劃傷、磕傷變形或存在雜質異物時,都容易出現密封不嚴引起漏氣,將直接導致真空度低,濺射成膜成分異常,均勻性變差等影響鎖膜產品質姑。同時,不銹鋼管的平直度及內徑大小也會影響到具使用。如果不銹鋼管靶簡內徑較小或者內徑整體存在偏差(僅端部尺寸符合內徑大小的要求)內,安裝上磁鋼后,在生產過程中易出現磁鋼和靶材之間嚴重摩擦,旋轉時靶材跳動嚴重,不僅會損壞端頭,也會影響成膠質吐。尤其對于使用時間較長出現輕微變形的磁鋼,對了靶材襯管的要求相對就會更高。

7、腔室條件對靶材成膜影響

除上述靶材自身存在的問題外,腔體未能清潔凈,或長時間生產后腔室表而吸附了較多的雜質,都存生產過程中會出現不導電顆粒附著在靶材表面。濺射過程中電荷在凸起部分容易出現積聚.導致結瘤越來越大,放電嚴正,從而也會影響到成膜的質址。同樣.如果腔室存在微樹漏氣,反應牛成的不導屯濺射物也有可能附著在靶材表面成為結瘤,影響成膜效率和膜層均勻性。所以,腔室的條件對靶材的使用情況也有著非常重要的影響。積瘤初期通過純氬燒靶很容易去除,但如果不做處理,積瘤會逐漸長大,并引起嚴重的打弧,影響生產。每次生產前應對靶材用強電流對靶材進行燒靶,以清理靶材表面的雜質。并定期對真空腔室進行打磨、吸塵及擦拭處理,對包網進行噴砂處理以去掉附著在上面的金屬反應物,從而保證潔凈的鍍膜環境。

8、總結

靶材的形狀設計主要影響靶材利用率,合理的尺寸設計可以提高靶材的利用率,節約成本。晶粒尺寸越小,鍍膜的速率越快,均勻性越好。純度和致密度越高,孔隙率越少,成膜質量越好,放電掉渣的幾率就越小。除靶材材料的影響外,靶材襯管是質量,靶材與背管或背板的結合情況都會影響膜層的生產情況。鍍膜腔室的環境也會影響靶材的使用,從而影響到成膜的質量。靶材的質量高,膜層質量好,靶材使用壽命長,造成的鍍膜廢品少,這些都會降低鍍膜的生產成本,對Low—E產品的普及有非常重要的意義。

參考文獻

[1]中國南玻集團工程玻璃事業部.玻璃鍍膜工藝技術.廣州:華南理工大學出版社,2010

[2]VicComello.Targetdesignkeytosuccessfulsputtering.R&Dmagazine,2002(4):91~93

[3]Wickersham,C.E.Crystallographictargeteffectsinmagnetronsputtering.VacuumScience&TechnologyA:Vacuum。Sur—faces,andFilms,1987,7(4):1755—1758

[4]潘杰,姚力軍.靶材及其形成方法.申請號:201110455069.X

[5]溫艷玲,夏黎海.大面積鍍膜用熔鑄和熱噴涂旋轉靶材的比較

[6]陳建軍,楊慶山.濺射靶材的種類、應用、制備及發展趨勢.湖南有色金屬,2006,8(4):38~41

[7]DunlopJohnAlden.Spu~eringtargetwithultra—fine,orientedgrainsandmethodofmakingSalTle.1998,US5809393(A)

[8]楊邦朝,崔紅玲.濺射靶材的制備與應用.真空,2001,6(3):11~15

[9]YoonYoungduk,AndohToshiyuki.Sputteringtarget.JP2O12——053266

[10]劉志堅,陳遠星.濺射靶材的應用及制備初探.南方金屬,2003.12(135):23~24

[11]樊幸昌.G61一鍍膜生產線鍍膜玻璃脫膜針孔故障分析及解決方案.玻璃,2008(2):57~58

相關鏈接