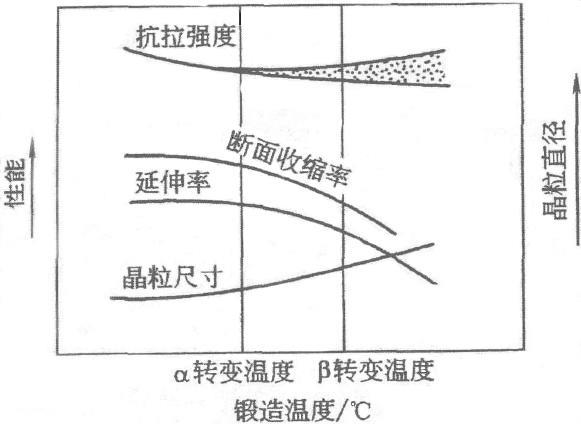

鈦合金棒線材的生產方法歸納起來有:旋鍛、軋制、拉拔 ,鍛造溫度對合金性能影響如圖1。扎制能保證鈦合金的生產效率,但當絲線材細到一定程度以后,就難以保證加工后的組織質量。日本加工絲線材與鋼材是采用同一類型的設備,這種缺乏針對性,不利于對鈦絲線材加工控制;國內提出拉拔力帶動軋輥轉動來實現金屬變形的輥模拉拔法,這種方法相對于其他扎制提高了生產率,但需要很好的塑性以避免抗力高產生裂紋使組織性能質量下降;M.D.Naughton 和 P.Tieman研究的無模線拉拔,這種方法特點是速度小,對合金的塑性要求較高。

圖1 鍛造溫度對兩相鈦合金的室溫力學性能和 β 晶粒的影響

在鈦絲拉拔生產中,對生產質量有重要影響的因素為:材料化學成分、拉拔的組織形態、磨具參數、潤滑條件以及拉拔工藝等。化學成分既定、工廠的設備和潤滑不變情況下。為了獲得良好的TC4鈦絲材,對拔制工藝和組織控制的研究有重要的生產實際意義。

1、等軸組織控制工藝

根據表1兩相鈦合金典型組織的性能特點對比可以得出,等軸組織的室溫塑性明顯優于其他三類組織且室溫強度低,同時對磨具損傷較小。因此常常通過熱處理工藝控制來改善組織。通過細化晶粒增加強度、提高塑性,晶粒細化使單位體積內晶粒數量增加,細小的晶粒在應力作用下,容易協調轉動變形;單位體積內晶界表面積升高,大量的晶界為滑移變形提供了一定的變形量;同時材料的內界面增加,提高了晶界滑動、界內位錯運動及擴散運動的能力,變形更加均勻協調,低溫、高速變形條件下晶界滑動也能占較大比例 。鈦絲的超塑變形行為強烈依賴于晶粒尺寸,晶粒尺寸減小可使材料獲得最佳的應變速率提高或變形溫度降低,同時還可使材料在常溫下具有優異的力學性能 。晶粒越細小越均勻,等軸效果越好,產生空洞的尺寸也就越小并且晶粒之間易于轉動而實現變形,從而獲得良好的拉伸塑性。細晶的變形特點可以通過細晶與粗晶組織變形激活能的差別來表明。因此,人們常常通過變形熱處理(鍛造、擠壓、扎制)方法來實現晶粒細化,細化了組織,從而提高了材料的塑性,改善了組織。

2、設計加工參數

通過調整常規拉拔中拉模形狀、模角 a、道次壓縮率、反拉力和潤滑條件,對改善金屬拉拔時出現裂紋、斷裂等情況有一定作用 。但影響比較大的是加工的參數如:拉拔速度和變形量等。

拔制速度是鈦絲生產過程中一個重要的因素,對變形材料的性能有顯著影響。鈦合金對變形速度非常敏感,不同的速度對材料變形和塑性有不同的影響。

因此,在相同的拔制條件下,在不影響鈦絲連續拉拔的情況下,增大拔制速度有利于生產率的提高。

鈦絲在拔制出模后強度高于模孔內材料的屈服強,否則易出現斷絲。一般情況下,材料的強度因變形量加大,金屬的強度、硬度增加,塑韌性降低。原因是位錯密度增加,位錯反應和相互交割加劇,結果產生位錯纏結等致使位錯移動受限,從而需要不斷增加外力。加工硬化加劇使材料的塑性惡化,脆性程度加劇,造成斷絲。

目前,對鈦及TC4鈦絲的拉拔生產的原始組織如圖1所示。在常溫下,材料具有相當高的強度,比較差的塑性。塑性越低則變形抗力高且增大摩擦力,因此對磨具損傷大。由于摩擦力的影響,金屬物體的塑性變形總是不均勻,因此變形物體內總有附加應力存在,易引起應力分布不均勻不良后果;使塑性降低,如附加應力超過材料強度極限時,會造成破裂;造成變形體的歪曲、形成殘余應力等,殘余應力反作用于材料,對塑性成形造成不良后果。

變形前為大晶粒且晶粒內存在排列不規則條狀組織(圖1a),這樣組織的下進行變形,變形抗力大。變形后組織沿變形方向呈線條狀分布如圖1(b)。TC4鈦絲拔制前組織(圖1c),以 β 相作為 α 相的晶界的晶粒分布在 α 基體上,由于體心立方的 β 相體積分數少,單位體積內的晶界比較少,能提供滑移系和滑移晶粒極少。因此這種組織的TC4鈦絲只有在高溫下拔制,拔制后(圖1d)產生縱橫交錯條狀馬氏體,這些馬氏體分布在高溫保留下來的晶界內。這種拔制后的組織同樣塑性較差,特別不利于下一道次的拉拔。

綜上所述,TC4 鈦絲拔制工藝設計不合理而導致:大晶粒、晶粒不均勻、甚至裂紋和表明龜裂等缺陷。依據缺陷的宏觀和微觀特征,需改善拔制前的組織,優化拉拔工藝參數,針對存在的問題,對原材料進行必要的處理,同時設計合理的塑性加工參數,才能做到標本兼治的作用。

圖1純鈦及TC4鈦絲拔制前后組織

純鈦(a)拉拔前和(b)拉拔后;TC4 鈦絲(c)拉拔前和(d)拉拔后

相關鏈接