隨著激光、離子束等技術發展,研究人員發明了多種工藝制備氧化物薄膜材料,而磁控濺射鍍膜技術由于其在大面積鍍膜以及性能參數易調控上的優勢,成為了工業及實驗室鍍膜的主流方式。通過該技術可以制備出高性能氧化物薄膜,以達到液晶屏、觸摸屏、太陽能電池等領域的應用要求。

在磁控濺射技術中,氧化物薄膜是通過電子與等離子體轟擊對應氧化物靶材進而在基片上沉積獲得[1],因此薄膜各項性能與靶材質量息息相關。相比于通過金屬靶材反應沉積成膜,直接使用氧化物靶材能減少靶材中毒。氧化物靶材是陶瓷靶材的其中一種,隨著光電器件產業的發展成為了一種關鍵性基材,但業界對其形狀、組分等方面有嚴格的應用

要求,靶材制備難度較大。近年來我國靶材產業化取得了很大進展,并涌出了多家具有較強市場競爭力的靶材廠商,但在高端器件生產應用方面與日本、德國等國相比,我國氧化物靶材產業仍然是一大短板。

目前,氧化物靶材制備以素坯成型、燒結兩大工藝為主體。本文以顯示行業氧化物靶材作為重點,結合實驗室研究與工業生產對靶材結構、性能需求,對兩大工藝分別進行分析,并對目前氧化物靶材的市場現狀與發展趨勢進行了總結。

1、氧化物靶材種類與結構發展趨勢

濺射靶材的種類繁多,按照應用領域可分為半導體相關行業,以及磁記錄、光記錄、顯示靶材等。

目前氧化物靶材主要集中在顯示靶材領域,是制備顯示面板中透明電極、半導體層與絕緣層的主要基材。隨著近年來中國新型顯示產業的市場競爭力不斷攀升,作為全球最大 TFT-LCD 顯示面板生產基地,氧化物靶材也成為了國內的研究熱點。對于顯示面板領域,ITO、AZO 等靶材濺射得到的透明電極被產業界廣泛采用。利用 ZnO、IZO、IGZO 等靶

材 濺 射 得 到 的 薄 膜 可 用 于 TFT 有 源 層 ,在 LCD、OLED 等應用中顯示出良好的性能。此外,華南理工大學還開發出了基于鑭系稀土的新型 Ln-IZO 靶材(圖 1),突破了國外傳統 IGZO 材料體系的專利限制,制備出的 TFT 器件可滿足驅動 AMOLED 的要求。為了制備高性能氧化物薄膜,除濺射參數外,對于靶材自身也有需求,如高致密度、組織均勻、大尺寸及異形化。

2、氧化物靶材制備工藝

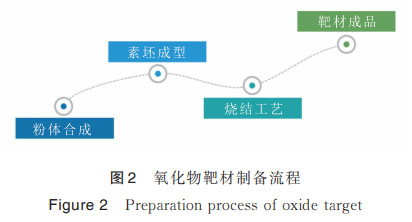

氧化物靶材的制備流程,通常包括粉體合成、素坯成型及燒結三部分(圖 2)。制備前期需要通過機械球磨、化學共沉淀等方法,將原材料化為細密的氧化物粉體,然后利用成型工藝制備出靶材素坯,再將素坯進行燒結,最后得到靶材成品。

2.1 素坯成型

素坯的結構密度是影響最終靶材致密程度的關鍵因素,而成型方式會在很大程度上決定了素坯的結構、氣孔分布情況。最為便利的素坯成型方法為模壓成型[2],即先在模具中放入氧化物粉末,然后壓制出相應形狀的靶材素坯。然而,當使用的壓力過大時坯體不易脫模,并且壓制時由于各方向壓力不均,制得的素坯容易產生局部開裂脫落。在模壓基

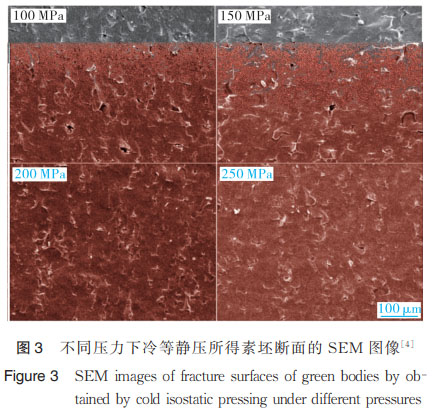

礎上使用冷等靜壓成型(CIP)方法可有效解決上述問題[3],即將模壓成型后的素坯放在彈性橡膠套內,隨后置于以不可壓縮流體填充的密閉容器中并對流體施加壓力,這樣則可將壓力均勻的傳遞至素坯,坯體不會受到剪切應力及摩擦力的作用,故而制得不易開裂且更為致密的素坯。中南大學劉志宏等[4]發現,在冷等靜壓工藝中模壓大小會影響素坯密度(圖3),合適的模壓能減少素坯顆粒間的空隙,當粉體在模壓 24 MPa 下預成型后,再在 250 MPa 下冷等靜壓,可以制得相對密度 59.3% 的素坯,最終經燒結得到相對密度 99.1% 的 ITO 靶材。采用冷等靜壓法可以制備出高品質 AZO、ITO 及 IGZO 靶材的素坯[5-7],經 過 冷 等 靜 壓 處 理 后 的 素 坯 更 為 致 密 均勻[8-9],但對于大尺寸靶材時良品率較低,由于受到腔室尺寸的限制,設備投資昂貴。

近年來,將粉體制成漿料后再成型的方法受到業界青睞[10-12],該工藝稱為注漿成型。先將氧化物粉體與溶劑混合,再加入分散劑得到具有良好流動性的漿料,將漿料在一定壓力下注入到具有強吸水性的模具中,在其吸水作用下干燥固化得到靶材素坯。該工藝目前被日本日礦、日本東曹、韓國三星康寧等公司采用,使用該工藝生產的高密度 ITO 靶材

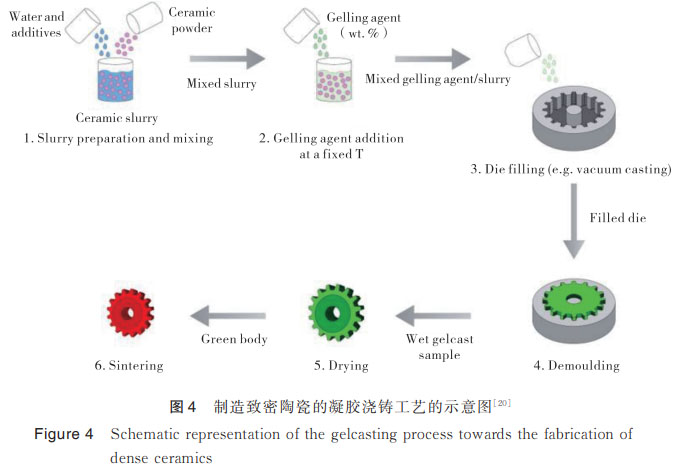

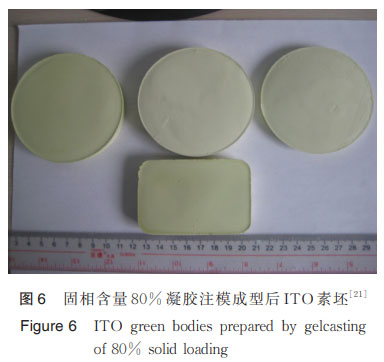

在國際市場占有率達到一半以上[13]。在注漿成型基礎上還發展出了凝膠注模[14-19]成型技術,并廣泛應用于高致密陶瓷的制備(圖 4[20])。該工藝同樣通過將粉體制備成良好流動性的漿料,隨后在其中加入有機單體,固化后成型。此過程中有機單體發生聚合反應,使得漿料中的顆粒被固定并形成具有三維結構的物質,脫模后干燥并除去凝膠制備出均勻致密素坯。楊碩等[21]研究了凝膠注模成型工藝中漿料固相含量的適宜范圍發現,素坯密度隨固相含量提升而增大(圖 5—6),但是含量過高會導致漿料流動性變差,難以進行澆注。在注漿成型和凝膠注模工藝中需要使用低黏度、無雜質且穩定的漿料,加上分散劑、粘結劑等添加劑進行輔助,實際生產過程后期還需脫脂工藝以減少添加劑等雜質殘留,這兩種工藝操作較為簡單、成本低,并且能夠滿足大尺寸及異形氧化物靶材的制備,適用范圍廣。

2.2 燒結工藝

素坯成型后需進行燒結 ,其中熱壓法(HotPressed Sintering)是最為傳統的氧化物靶材燒結工藝。熱壓法是利用熱能和機械能的共同作用,將氧化物粉末或素坯燒結致密化[2]。與素坯成型中的模壓法類似,熱壓法是單軸向加壓加熱的方式使坯體處于熱塑性狀態,施加高壓時靶材燒結溫度的下降加快了坯體致密化。然而,熱壓法效率低且對模具有較高要求,導致整體成本高、靶材晶粒不均、良品率低。

利用熱等靜壓法[22-23](Hot Isostatic Pressing)可以有效提高靶材晶粒均勻度及致密度。熱等靜壓法與前面介紹的冷等靜壓法相似,素坯在燒結時受到各方向的壓力均勻,此過程中晶粒的生長方向均相同,制得致密均勻及異形的氧化物靶材。使用熱等靜壓工藝制造的氧化物靶材質量被業界廣泛認可,如德國萊博德公司的靶材是市面上質量最好的靶材之一[24]。中南大學張樹高[25]將粉體先在 200 MPa下冷等靜壓,然后在 1000 ℃、保壓壓力 128 MPa、保溫時間 3 h 條件下進行熱等靜壓燒結,制得的 ITO靶材密度達到 99.5%。華中科技大學的陳曙光[26]等以熱等靜壓方式成功制備了密度大于 99.8% 的圓柱形 ITO 靶材。雖然熱等靜壓法可提高靶材的致密度,但是不足之處在于生產制備氧化物靶材的成本較髙。

相較于熱等靜壓法,由于常壓燒結工藝生產成本低而更適合工業化生產。常壓燒結法[27-29]是在一定氣氛(如氮氣、氧氣和空氣)和溫度下對素坯燒結的方法。與前面兩種燒結工藝不同,常壓燒結不需要額外加壓,一般是通過調節氣氛和溫度來滿足不同靶材的燒結需求。值得一提的是,素坯性質是影響常壓燒結靶材致密化和提高靶材的晶粒質量及致

密度的重要因素。使用模壓等簡單成型方法制備出的靶材素坯,其坯體通常不夠均勻致密,在使用常壓燒結后容易出現開裂、密度較低的情況。由于受到素坯成型等工藝的限制,常壓燒結法在早期基本無法滿足氧化物靶材的制備要求,而隨著靶材素坯成型工藝的發展,如冷等靜壓、凝膠注模等成型技術的廣泛應用,常壓燒結法成為了當下工業生產高質量

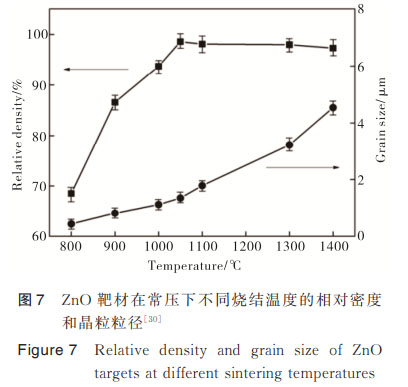

氧化物靶材的主流燒結工藝。孫文燕等[30]采用凝膠注模成型技術制備 ZnO 陶瓷坯體,并在較低溫度下常壓燒結后獲得相對密度達 98.6% 的 ZnO 靶材,同時發現適度提高燒結溫度可有效增加靶材相對密度(圖 7)。

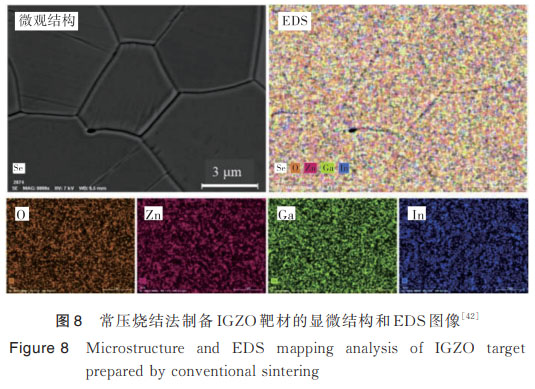

目前,日本日礦、東曹等公司在常壓燒結方面擁有明顯的優勢,日礦公司采用冷等靜壓法制得素坯,使用常壓燒結法來生產 ITO 靶材,結果顯示靶材致密且良品率高;東曹公司使用注漿成型制備 素 坯 ,通 過 常 壓 燒 結 能 制 備 出 2200 mm×2500mm 的大尺寸靶材,且其相對密度高于 99.5%。程念等[31]研究了常壓燒結 ITO 靶材時升溫速率對靶材密度及微觀組織的影響發現,在 1550 ℃氧氣氣氛下進行燒結時,在低溫階段(0—500 ℃)升溫速率為3 ℃·min?1,高 溫 階 段(500—1550 ℃)升 溫 速 率 為8 ℃·min?1的條件下,可以得到相對密度為 99.58%的靶材,其孔洞少且宏觀上無裂紋。Chen 等[32]先將In2O3、Ga2O3和 ZnO 粉末研磨后進行冷等靜壓成素坯,隨后在氧氣氣氛下常壓燒結制得了相對密度99.13% 的 IGZO 靶材,且元素分布與微觀結構均勻(圖 8)。

與傳統常壓燒結相比,先快速加熱,然后在較低溫度下保溫一定時間的兩步燒結(TSS)制備的氧化物靶材晶粒尺寸更小、電阻率更低、密度更高。

Liu 等[33]使用注漿成型制得 IGZO 靶材素坯,然后將其快速升溫至 1450 ℃,再降至 1350 ℃并保溫 12 h,最后得到相對密度 99.5%、平均晶粒尺寸 5.81 μm、電阻率 2.31 ×10?3 Ω·cm 的高質量 IGZO 靶材,其濺射薄膜在可見光范圍內具有 88% 透射率,以及0.6—0.7 nm 的 低 均 方 根(RMS)粗 糙 度 和 約 9×10?3 Ω·cm 的 低 電 阻 率 。 文 獻[34-38]報 道 的 非 晶IGZO-111 和 IGZO-112 濺射薄膜的電阻率范圍分別為 5×10?3—1×104sup>Ω·cm 和 4×10?3—1×105 Ω·cm,具體取決于濺射參數。但常壓燒結要求粉體具有高燒結活性,并需要加入各種燒結助劑[39-41]。

燒結工藝的差異會在很大程度上影響靶材的密度、晶粒尺寸、化學組成、電阻率等各項參數[43],進而影響濺射薄膜的性能。氧化物靶材如 ITO 在高溫下可能會分解為低價氧化物(In2O 或者 SnO)等物質,此過程會有氧氣釋放形成氣孔阻止靶材的致密化。華南理工大學蘭林鋒[44]等使用熱壓法制備IZO 靶材時發現,燒結溫度為 850 ℃時靶材呈致密化狀態,而當溫度升至 900 ℃后 In2O3的揮發破壞了靶材燒結致密化。Wu 等[43]研究了摩爾分數(In2O3∶Ga2O3∶ZnO)為 1∶1∶1 和 1∶1∶2 的 IGZO 靶材發現,

當燒結溫度從 1400 ℃ 提高到 1500 ℃ 時,兩種靶材的孔隙率都有增加,主因是高溫下 In2O3與 ZnO 的揮發,而延長燒結時間也會破壞靶材晶體結構,降低致密度并使電阻率上升。

由于燒結時需要通入氧氣或者空氣維持一定的氧壓,以阻止氧化物靶材的進一步分解[45]。優化燒結條件能有效提高靶材密度并降低晶粒尺寸,使用較高密度的氧化物靶材通常可以制備出較低電阻率的薄膜[46],此外薄膜的薄層電阻、透射率和均勻性也受到晶粒尺寸的顯著影響。Xu 等[47]研究了燒結工藝對 ITO 靶材的晶粒尺寸的影響發現,快速加熱和較短的保溫時間能得到直徑小于 10 μm 的小晶粒尺寸的靶材,其在濺射時膜厚波動小,可以提高薄膜可見光透射率的均勻性、降低平均薄層電阻并提高薄層電阻均勻性。SnO2均勻分布的 ITO 靶材,可以抑制濺射過程中的電弧現象和結瘤的產生[48],同時 ITO 薄 膜 中 的 錫 含 量 對 電 導 率 調 節 非 常 重要[49-50]。 在 Xu[51]的 一 項 研 究 中 發 現 ,ITO 靶 材 中SnO2含量的降低會導致靶材電阻率上升,而彎曲強度 和 密 度 下 降 。 Minami[52]和 Huang[53]等 研 究 了AZO 靶材的電性能對濺射薄膜性能的影響,結果表明具有較低電阻率的 AZO 靶材可制備更低電阻率且電阻率空間分布更均勻的薄膜。目前,報道[54-59]的 常 壓 燒 結 法 制 備 的 AZO 靶 材 的 相 對 密 度 為98.6%—99.8%、晶粒尺寸為 2.7—5.0 μm 和電阻率范圍 8.9×10?4—0.5 Ω·cm。Chen 等[60]研究了燒結溫度對 Ti 摻雜 ZnO(TZO)陶瓷靶材及其薄膜的影響發現,在 1300 ℃ 燒結的靶材濺射的薄膜相對光滑,并且具有較高的透光率(88.9%)和較低的電阻率(8.47×10?4 Ω·cm)。通過使用 TiO2-x 靶材可直流濺射制備 TNO 薄膜,其電阻率約為 1.3×10?3 Ω·cm,在可見光范圍的透射率達到 70%[61]。

3、結語

氧化物陶瓷靶材是當下濺射靶材行業中的研究熱點,是制備高性能氧化物功能薄膜的關鍵基材。隨著磁控濺射鍍膜技術的發展,氧化物靶材逐漸向大尺寸、異形化、高致密方向發展。素坯成型及燒結的工藝是靶材制備工序中的關鍵環節,二者的工藝在很大程度上決定了靶材的品質及生產成本。近年來,半導體器件產業在我國國民經濟的比重不斷提升,其中顯示面板產業的迅速發展不斷牽動著上游裝備制造與光電材料技術突破。然而掌握先進氧化物靶材制備工藝的國家大多實行技術封鎖,國內各廠商生產的靶材質量將在很長一段時間內都無法滿足高端顯示面板產業的需求,我國氧化物靶材依賴進口[62]。而 ITO、AZO、ZnO、IGZO 等氧化物靶材作為生產高性能導電薄膜的關鍵原料,其產業化對于我國擺脫國外上游配套原料壟斷具有重要意義。

鼓勵支持我國本土靶材生產企業研發氧化物陶瓷靶材,必將會給半導體器件產業帶來新的發展機遇。

參考文獻:

[1]陳海峰,薛瑩潔 .國內外磁控濺射靶材的研究進展[J].表面技術,2016,45(10):56-63.

[2]童義平,賴秀紅,黃秀娟 .AZO 超高致密度化工藝研究[J].中國陶瓷工業,2013,20(2):8-10.

[3]魯燕萍 .陶瓷冷等靜壓成型技術[J].真空電子技術,2011(4):31-34.

[4]劉志宏,諶偉,李玉虎,等 .成型壓力對冷等靜壓-燒結法制備 ITO 靶材中孔隙缺陷的影響[J].中國有色金屬學報,2015,25(9):2435-2444.

[5]張明杰,陳敬超,彭平,等 .不同冷等靜壓壓力對 ITO 靶材性能影響的研究[J].化工新型材料,2015,43(5):117-119.

[6]單靜靜 .氧化鎵粉體及其高致密靶材的制備研究[D].武漢:華中科技大學,2018.

[7]劉斌,馬瑞新,邵偉,高貴華 .氧化鋅鋁濺射靶材及其薄膜的制備[M].北京:中國學術期刊電子出版社,2005:424-427.

[8]大橋建夫,熊原吉一 .銦錫氧化物濺射靶:CN1365398[P].2002-08-21.

[9]盧信沖,謝志銘,陳逸杰,等 .濺鍍靶材的制造方法:CN101045986[P].2007-10-03.

[10]鐘景明,岳坤,孫本雙,等 .粉漿澆注制備大尺寸 ITO 靶材工藝[J].中國有色金屬學報,2014,24(9):2333-2338.

[11]周賢界,惠浩 .高性能氧化物陶瓷靶材的壓力注漿成型工藝及應用[J].電工材料,2015(3):34-38.

[12]孫宜華 .AZO 透明導電氧化物靶材及其薄膜制備的研究[D].武漢:華中科技大學,2009.

[13]王松,謝明,王塞北,等 .高密度氧化銦錫(ITO)靶材制備工藝的研究進展[J].材料導報,2013,27(S1):207-210.

[14]邵莊,余柄峰 .凝膠注模法制備多孔氧化鋁陶瓷的研究[J].中國陶瓷,2007(10):50-52.

[15]周東祥,歐陽俊,鄭志平,等 .微波陶瓷凝膠注模成型工藝研究[J].壓電與聲光,2005(6):685-687.

[16]JIA C,LIU W,GUO Z.Application of the gel castingprocess in iron powder metallurgy[J].Journal of University of Science and Technology Beijing,Mineral,Metallurgy,Material,2006,13(1):29-33.

[17]GUO D,CAI K,LI L,et al.Application of gelcasting tothe fabrication of piezoelectric ceramic parts[J].Journal of the European Ceramic Society,2003,23(7):1131-1137.

[18]楊碩,張秀勤,王政紅,等 .一種凝膠注模成型技術制備ITO靶材的方法:CN102432282B[P].2013-06-19.

[19]王科 .氧化銦錫陶瓷的凝膠注模成型工藝研究[D].長沙:中南大學,2014.

[20]MONTANARO L, COPPOLA B, PALMERO P,et al.A review on aqueous gelcasting:A versatile and low-toxic technique to shape ceramics[J].Ceramics

International,2019,45(7):9653-9673.

[21]楊碩,劉冠鵬,張秀勤,等 .凝膠注模技術制備高密度ITO 靶 材 的 研 究[J].稀 有 金 屬 材 料 與 工 程 ,2012,41(S2):312-315.

[22]馬福康 .等靜壓技術[M].北京:冶金工業出版社,1992.

[23]WEIGERT M,KONIETZKA U,GEHMAN B.Target for cathode sputtering and method of its production:US480531[P].1996-1-2.

[24]董雪振,吳任平 .鋁摻雜氧化鋅(AZO)廢棄靶材回收再利用的研究[J].材料導報,2015,29(2):105-109.

[25]張樹高,扈百直,吳義成,等 .銦錫氧化物陶瓷靶材熱等靜壓致密化研究[J].功能材料,2000(4):383-387.

[26]陳曙光 .銦錫氧化物(ITO)粉體及高性能 ITO 靶材的制備與研究[D].武漢:華中科技大學,2005.

[27]GEHMAN B L,JONSSON S,RUDOLPH T,et al.Influence of manufacturing process of indium tin oxide sputtering targets on sputtering behavior[J].Thin SolidFilms,1992,220(1):333-336.

[28]KIM B,LEE J,KIM J,et al.Rapid rate sintering ofnanocrystalline indium tin oxide ceramics:particle size effect[J].Materials Letters,2002,52(1):114-119.

[29]KIM S,SEO K,LEE J,et al.Preparation and sintering of nanocrystalline ITO powders with different SnO2 content[J].Journal of the European Ceramic Society,2006,26(1):73-80

[30]孫文燕,王日初,王小鋒,等 .常壓燒結法制備 ZnO 陶瓷靶材[J].中國有色金屬學報,2015,25(6):1625-1633.

[31]程念,劉家祥 .升溫速率對燒結 ITO靶材密度和組織的影響[J].稀有金屬材料與工程,2013,42(4):857-860.

[32]CHEN J,ZHONG J,LUO W,et al.Study on powder preparation of IGZO target and its effect on sintering[J].Journal of Alloys and Compounds,2019,800:468-477.

[33]LIU Y,SUN B,SHU Y,et al.Preparation of superior IGZO ceramics by two-step sintering for application in IGZOthin film fabrication[J].Journal of Materials Research andTechnology,2020,9(3):5331-5342.

[34]JUNG C H,KANG H I,YOON D H.The electrical,optical, and structural properties of amorphous indiumgallium zinc oxide films and channel thin-film transistors[J].Solid-State Electronics,2013,79:125-129.

[35]LEE Y,DAI Z,LIN C,et al.Relationships between the crystalline phase of an IGZO target and electrical properties of a-IGZO channel film[J].Ceramics International,2012,38:S595-S599.

[36]GADRE M J,ALFORD T L.Highest transmittance and highmobility amorphous indium gallium zinc oxide films on flexible substrate by room-temperature deposition and post-depositionanneals[J].Applied Physics Letters,2011,99(5):51901.

[37]AOI T,OKA N,SATO Y,et al.DC sputter deposition of amorphous indium-gallium-zinc-oxide(a-IGZO)films with H2O introduction[J].Thin Solid Films,2010,518(11):3004-3007.

[38]DU AHN B,SHIN H S,KIM G H,et al.A novel amorphous InGaZnO thin film transistor structure without source/drain layer deposition [J].Japanese Journal of Applied Physics,2009,48(3S2):3B-19B.

[39]SHIN Y, KANG S, LEE S, et al.Near infra-red transparent Mo-doped In2O3 by hetero targets sputtering for phosphorescent organic light emitting diodes[J].Organic Electronics,2013,14(3):926-933.

[40]冉紹兵,樊剛,張家濤 .Nd 摻雜對 ITO 粉體性能的影響[J].功能材料與器件學報,2007(5):476-480.

[41]MURAOKA M, SUZUKI M, SAWADA Y, et al.Sintering of tin-doped indium oxide (Indium-Tin-Oxide,ITO)with Bi2O3 additive[J].Journal of Materials Science,1998,33(23):5621-5624.

[42]CHEN J,ZHONG J,LUO W,et al.Study on powder preparation of IGZO target and its effect on sintering[J].Journal of Alloys and Compounds,2019,800:468-477.

[43]WU M,CHANG S,CHAUNG W,et al.Preparation and sintering of indium-gallium-zinc oxide ceramics with different zinc oxide contents[J].Journal of the European Ceramic Society,2015,35(14):3893-3902.

[44]宋二龍,蘭林鋒,林振國,等.熱壓燒結靶材制備氧化銦鋅薄膜晶體管[J].物理化學學報,2017,33(10):2092-2098.

[45]KIM B, LEE J, KIM J, et al.Densification of nanocrystalline ITO powders in fast firing: Effect of specimen mass and sintering atmosphere[J].Materials

Research Bulletin,2005,40(2):395-404.

[46]UTSUMI K,MATSUNAGA O,TAKAHATA T.Low resistivity ITO film prepared using the ultra high density ITO target[J].Thin Solid Films,1998,334(1):30-34.

[47]XU J,YANG Z,ZHANG X,et al.Grain size control in ITO targets and its effect on electrical and optical properties of deposited ITO films[J].Journal of Materials Science:Materials in Electronics,2014,25(2):710-716.

[48]OMATA T,KITA M,OKADA H,et al.Characterization of indium – tin oxide sputtering targets showing various densities of nodule formation[J].Thin Solid Films,2006,503(1):22-28.

[49]UNTILA G G,KOST T N,CHEBOTAREVA A B,et al.Effect of the tin content on the composition and optical and electrical properties of ITO films deposited onto siliconand glass by ultrasonic spray pyrolysis[J].Semiconductors,2012,46(7):962-968.

[50]BISWAS P K,DE A,ORTNER K,et al.Study of sol-gelderived high tin content indium tin oxide(ITO) films on silica-coated soda lime silica glass[J].Materials Letters,2004,58(10):1540-1545.

[51]XU J,YANG L,WANG H,et al.Sintering behavior and refining grains of high density tin doped indium oxide targets with low tin oxide content[J].Journal of Materials Science:Materials in Electronics,2016,27(4):3298-3304.

[52]MINAMI T,ODA J,NOMOTO J,et al.Effect of target properties on transparent conducting impurity-doped ZnO thin films deposited by DC magnetron sputtering[J].Thin Solid Films,2010,519(1):385-390.

[53]HUANG H S,TUNG H C,CHIU C H,et al.Highly conductive alumina-added ZnO ceramic target prepared by reduction sintering and its effects on the properties of deposited thin films by direct current magnetron sputtering [J].Thin Solid Films,2010,518(21):6071-6075.

[54]HUANG H S,TUNG H C,CHIU C H,et al.Highly conductive alumina-added ZnO ceramic target prepared by reduction sintering and its effects on the properties of deposited thin films by direct current magnetron sputtering [J].Thin Solid Films,2010,518(21):6071-6075.

[55]WEI T,ZHANG Y,YANG Y,et al.Effects of ZnAl2O4 segregation in high temperature sintered Al-doped ZnO sputtering target on optical and electrical properties of deposited thin films[J].Surface and Coatings Technology,2013,221:201-206.

[56]ZHANG J,ZHANG W,ZHAO E,et al.Study of highdensity AZO ceramic target [J].Materials Science in Semiconductor Processing,2011,14(3):189-192.

[57]WU M,LIU D,SU Y.The densification,microstructure,and electrical properties of aluminum-doped zinc oxide sputtering target for transparent conductive oxide film[J].Journal of the European Ceramic Society,2012,32(12):3265-3275.

[58]LIU C P,JENG G R.Properties of aluminum doped zinc oxide materials and sputtering thin films[J].Journal of Alloys and Compounds,2009,468(1):343-349.

[59]LIU J,ZHANG W,SONG D,et al.Comparative study of the sintering process and thin film sputtering of AZO,GZO and AGZO ceramics targets[J].Ceramics International,2014,40(8):12905-12915.

[60]CHEN Z,LI F,CHEN X,et al.Influence of sintering temperatures of ceramic targets on microstructures and photoelectric properties of titanium-doped ZnO nano-films [J].Journal of Materials Science:Materials in Electronics,2017,28(6):4654-4660.

[61]SATO Y, AKIZUKI H, KAMIYAMA T, et al.Transparent conductive Nb-doped TiO2 films deposited by direct-current magnetron sputtering using a TiO2-x target[J].Thin Solid Films,2008,516(17):5758-5762.

[62]楊揚,王振華,謝夢 .國內氧化銦錫靶材廠商的機遇與挑戰[J].新材料產業,2020(2):54-57.

相關鏈接