常用的鍛造方法及其優缺點

1��、自由鍛

自由鍛是指用簡單的通用性工具,或在鍛造設備的上�、下砧鐵之間直接對坯料施加外力,使坯料產生變形而獲得所需的幾何形狀及內部質量的鍛件的加工方法���。采用自由鍛方法生產的鈦鍛件稱為自由鍛件�。

自由鍛都是以生產批量不大的鍛件為主��,采用鍛錘���、液壓機等鍛造設備對坯料進行成形加工����,獲得合格鍛件�����。自由鍛的基本工序包括鐓粗���、拔長����、沖孔、切割、彎曲�、扭轉��、錯移及鍛接等。自由鍛采取的都是熱鍛方式。

自由鍛造工序包括基本工序、輔助工序����、精整工序。

自由鍛造的基本工序:鐓粗��、拔長����、沖孔、彎曲���、切割、扭轉�、錯移及鍛接等�����,而實際生產中最常用的是鐓粗、拔長、沖孔這三種工序�����。

輔助工序:預先變形工序��,如壓鉗口��、壓鋼錠棱邊、切肩等�����。

精整工序:減少鍛件表面缺陷的工序���,如清除鍛件表面凹凸不平及整形等���。

鐓粗

拔長

沖孔

優點:

(1) 鍛造靈活性大�,可以生產不足100kg的小件,也可以生產大至300t以上的重型件�����;

(2) 所用工具為簡單的通用工具��;

(3) 鍛件成形是使坯料分區域逐步變形,因而�����,鍛造同樣鍛件所需鍛造設備的噸位比模型鍛造要小得多��;

(4) 對設備的精度要求低��;

(5) 生產周期短。

缺點及局限性:

(1) 生產效率比模型鍛造低得多��;

(2) 鍛件形狀簡單��、尺寸精度低��、表面粗糙;工人勞動強度高�����,而且要求技術水平也高����;

(3) 不易實現機械化和自動化。

2�、模鍛

模鍛是指在專用模鍛設備上利用模具使毛坯成型而獲得鍛件的鍛造方法����。此方法生產的鍛件尺寸精確����,加工余量較小����,結構也比較復雜生產率高��。

按所用設備的不同分類:錘上模鍛、曲柄壓力機模鍛��、平鍛機上模鍛及摩擦壓力機上模鍛等���。

錘上模鍛最常用的設備是蒸汽-空氣模鍛錘����、無砧座錘和高速錘等。

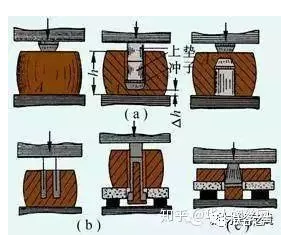

鍛模模膛:根據其功用不同可分為模鍛模膛和制坯模膛兩大類�����。

(1—錘頭����;2—上模;3—飛邊槽���;4—下模;5—模墊;6�,7��,10—緊固楔鐵;8—分模面;9—模膛)

1)模鍛模膛

(1) 預鍛模膛:預鍛模膛的作用是使毛坯變形到接近于鍛件的形狀和尺寸,這樣在進行終鍛時��,金屬容易填滿模膛而獲得鍛件所需要的尺寸�。對于形狀簡單的鍛件或批量不大時可不設預鍛模膛。預鍛模膛的圓角和斜度要比終鍛模膛大得多,而且沒有飛邊槽����。

(2) 終鍛模膛:終鍛模膛的作用是使毛坯最后變形到鍛件所要求的形狀和尺寸���,因此�����,它的形狀應和鍛件的形狀相同�;但因鍛件冷卻時要收縮,故終鍛模膛的尺寸應比鍛件尺寸放大一個收縮量。鋼鍛件收縮量取1.5%。另外�,沿模膛四周有飛邊槽����,用以增加金屬從模膛中流出的阻力�,促使金屬充滿模膛,同時容納多余的金屬。

2)制坯模膛

對于形狀復雜的鍛件����,為了使毛坯形狀基本符合鍛件形狀��,以便使金屬能合理分布和很好地充滿模膛,就必須預先在制坯模膛內制坯�����。

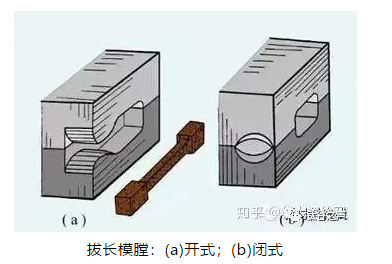

(1) 拔長模膛:它是用來減少毛坯某部分的橫截面積���,以增加該部分的長度�。拔長模膛分為開式和閉式兩種。

(2) 滾壓模膛:它是用來減少毛坯某一部分的橫截面積����,以增加另一部分的橫截面積�����,從而使金屬按鍛件形狀來分布。滾壓模膛分為開式和閉式兩種���。

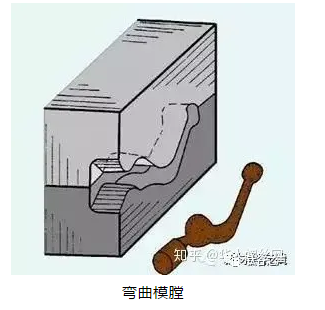

(3) 彎曲模膛:對于彎曲的桿類模鍛件,需用彎曲模膛來彎曲毛坯。

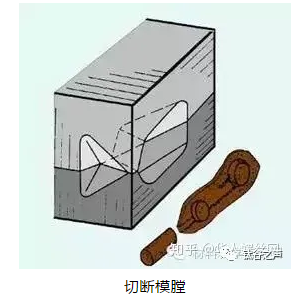

(4)切斷模膛:它是在上模與下模的角上組成一對刀口�����,用來切斷金屬。

優點:

生產效率較高����。模鍛時�����,金屬的變形在模膛內進行,故能較快獲得所需形狀����;

能鍛造形狀復雜的鍛件�,并可使金屬流線分布更為合理�,提高零件的使用壽命;

模鍛件的尺寸較精確�,表面質量較好��,加工余量較小�����;

節省金屬材料���,減少切削加工工作量����。

在批量足夠的條件下,能降低零件成本��。

缺點及局限性:

模鍛件的重量受到一般模鍛設備能力的限制��,大多在7OKg以下�����;

鍛模的制造周期長�����、成本高�����;

模鍛設備的投資費用比自由鍛大。

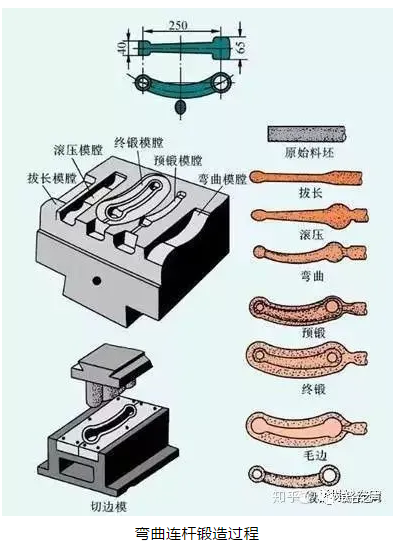

3����、輥鍛

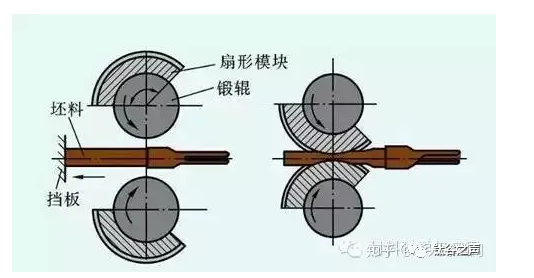

輥鍛是指用一對相向旋轉的扇形模具使坯料產生塑性變形����,從而獲得所需鍛件或鍛坯的鍛造工藝��。

輥鍛示意圖

輥鍛變形原理如上所示��。輥鍛變形是復雜的三維變形。大部分變形材料沿著長度方向流動使坯料長度增加,少部分材料橫向流動使坯料寬度增加�。輥鍛過程中坯料根截面面積不斷減小�。輥鍛適用于軸類件拔長�,板坯輾片及沿長度方向分配材料等變形過程。

輥鍛可用于生產連桿��、麻花鉆頭�、扳手、道釘�、鋤�����、鎬和透平葉片等。輥鍛工藝利用軋制成形原理逐步地使毛坯變形����。

與普通模鍛相比,輥鍛具有設備結構較簡單、生產平穩�����、振動和噪音小�、便于實現自動化、生產效率高等優點����。

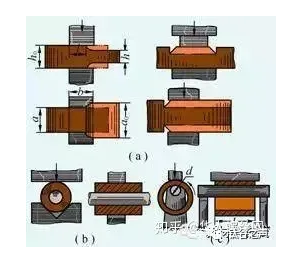

4���、胎模鍛

胎模鍛是采用自由鍛方法制坯����,然后在胎模中最后成形的一種鍛造方法,是介于自由鍛與模鍛之間的一種鍛造方法。在模鍛設備較少,大部為自由鍛錘中小型企業應用普遍���。

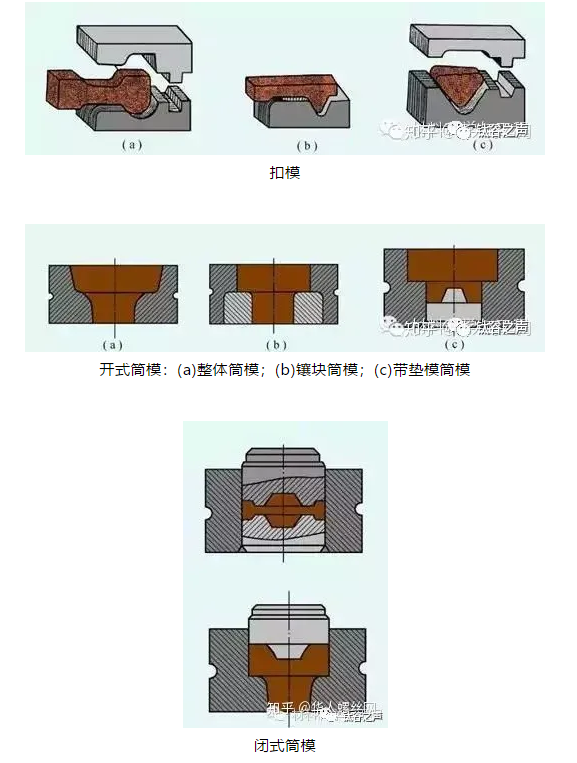

胎模鍛使用胎模的種類很多,生產中常用的有:型摔、扣模���、套模、墊模���、合模等。

閉式筒模多用于回轉體鍛件的鍛造��。如兩端面帶凸臺的齒輪等���,有時也用于非回轉體鍛件的鍛造����。閉式筒模鍛造屬無飛邊鍛造。

對于形狀復雜的胎模鍛件,則需在筒模內再加兩個半模(即增加一個分模面)制成組合筒模���,毛坯在由兩個半模組成的模膛內成形����。

合膜通常由上下模兩部分組成。為了使上下模吻合及不使鍛件產生錯移�,經常用導柱和導銷定位�����。合模多用于生產形狀復雜的非回轉體鍛件,如連桿���、叉形鍛件等。

胎模鍛與自由鍛相比有如下優點 :

(1) 由于坯料在模膛內成形����,所以鍛件尺寸比較精確��,表面比較光潔,流線組織的分布比較合理��,所以質量較高��;

(2) 胎模鍛能鍛出形狀比較復雜的鍛件��;由于鍛件形狀由模膛控制,所以坯料成形較快�,生產率比自由鍛高1~5倍���;

(3) 余塊少����,因而加工余量較小���,既可節省金屬材料����,又能減少機加工工時��。

缺點及局限性:

(1) 需要噸位較大的鍛錘����;

(2) 只能生產小型鍛件�;

(3) 胎模的使用壽命較低;

(4) 工作時一般要靠人力搬動胎模��,因而勞動強度較大��;

(5) 胎模鍛用于生產中�、小批量的鍛件�。

相關鏈接