鈦合金具有優良的比強度、高溫性能及耐腐蝕性等優點,在航空航天行業得到了廣泛應用[1-4]。

但是由于鈦合金的加工性較差以及為了滿足減重需求,鈦合金結構件整體化制造成為趨勢。由于鈦合金強度高,導致整體結構鍛造成形的變形抗力越來越大,整體鍛造成形難度大、要求高,但隨著鍛造溫度的升高,鈦合金的變形抗力快速降低,可解決變形抗力大的問題。同時,為了獲得更高的強度,部分鈦合金需要采用β相區熱處理。但是研究表明[5-7],針對傳統鑄鍛法制備的坯料,當熱加工溫度超過相變點達到β相區時,鈦合金組織會迅速長大,進而導致塑性大幅下降。

近年來,隨著鈦合金粉末冶金技術[8-10]逐漸成熟,其應用范圍越來越廣。研究發現[11],采用粉末冶金制備坯料,然后經過β鍛造成形,可有效地緩解β鍛造時的晶粒長大問題。但是前期試驗過程中發現,針對不同鍛造工藝,既存在晶粒可控的現象,也存在晶粒迅速長大的現象,究其根源,主要是對鈦合金粉末鍛造的β鍛造行為研究不足。

因此,本文主要針對粉末法制備的鈦合金坯料,開展單相區熱變形及熱處理晶粒度行為的研究,探討晶粒尺寸控制機理及邊界條件,為后續熱加工工藝的設計提供支撐。

1、試驗材料與方法

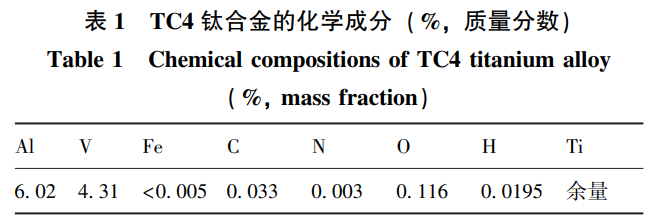

試驗材料為采用粉末冶金法制備的TC4鈦合金,坯料尺寸為Φ90mm×1000mm,成分見表1。

通過連續升溫金相法測得β相轉變溫度Tβ≈1000℃。采用熱模擬試驗開展鈦合金β鍛造組織行為的研究。使用等溫鍛造設備開展高溫β鍛造試驗;在ZeissAxiovert200MAT光學顯微鏡上進行顯微組織觀察,腐蝕劑配比為1HF-1HNO3-50H2O(體積比);采用島津SSX-550掃描電鏡進行電子背向散射衍射(ElectronBack-ScatteredDiffraction,EBSD)測試。依據GB/T6394—2017[12]統計晶粒尺寸。

2、試驗結果

2.1 TC4鈦合金粉末冶金坯料組織分析

從燒結態棒材中取金相試樣,組織結果見圖1。

由圖1可以看出,燒結態樣品為等軸組織,α相晶粒尺寸為20~30μm;此外,還觀察到基體存在較多孔洞,尺寸較小,主要分布于α相晶界處。

2.2 TC4鈦合金粉末冶金β熱加工組織行為

2.2.1 TC4鈦合金粉末冶金β鍛造組織行為

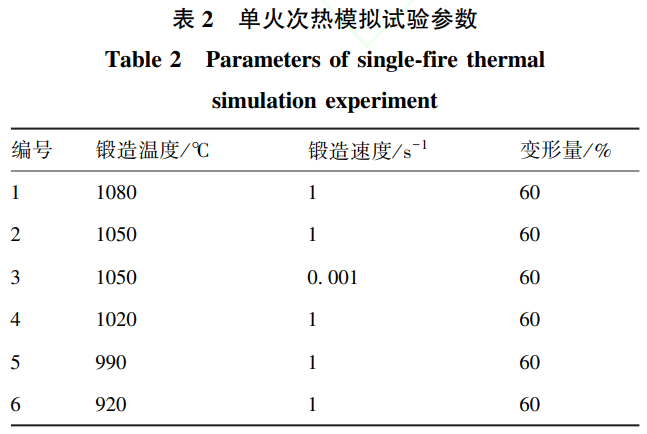

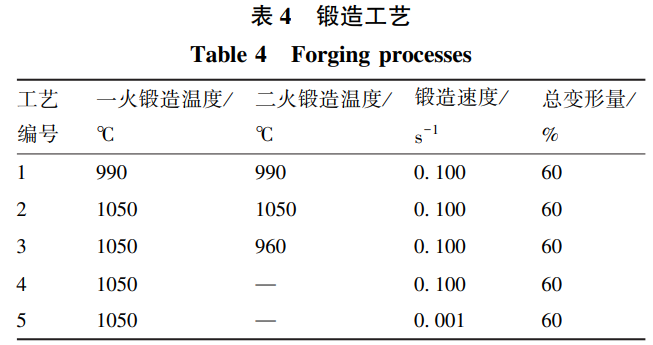

(1)鍛造工藝對晶粒尺寸的影響針對TC4鈦合金粉末冶金棒坯,開展β單相區鍛造晶粒尺寸變化行為的研究。通過熱模擬試驗,研究了鍛造溫度、鍛造速度及鍛造火次對晶粒尺寸的影響,并與兩相區鍛造組織進行對比,具體試驗參數見表2~表3。

熱模擬試驗結果見圖2~圖4。圖2為單火次下不同鍛造溫度對鍛件晶粒尺寸的影響。由圖2可以看出,與燒結態相比,單相區鍛造(1080、1050和1020℃)后晶粒尺寸略有長大,由原來的20~30μm增加至40~60μm,且隨著鍛造溫度的下降,尺寸略有降低;但是,3個鍛造溫度條件下均未出現晶粒異常長大現象,如圖2b~圖2d所示。由此可以看出,粉末冶金TC4鈦合金在單火次β鍛造時可實現晶粒尺寸的有效控制。圖2e為準β鍛造結果,其晶粒尺寸與單相區高溫鍛造區別不大。圖2f為典型兩相區鍛造結果,可以看出,經兩相區鍛造后,晶粒尺寸較燒結態進一步細化,主要集中于10~20μm。綜上所述,晶粒尺寸隨著鍛造溫度的升高而長大,但均未出現異常長大現象。

圖3為鍛造溫度為1050℃、單火次下,鍛造速度對鍛件晶粒尺寸的影響。由圖3可以看出,與快速鍛造(1s-1)相比,鍛造速度為0.001s-1時的晶粒內部片層組織明顯粗化,快速鍛造的晶粒尺寸為40~50μm,而慢速鍛造的晶粒尺寸為60~70μm。

可見,較慢的鍛造速度導致晶粒出現一定長大,但是未發生異常長大的現象。由此可見,在單相區變形時,變形速度無論快速或是慢速,晶粒均未發生異常長大,晶粒尺寸的可控性較好。

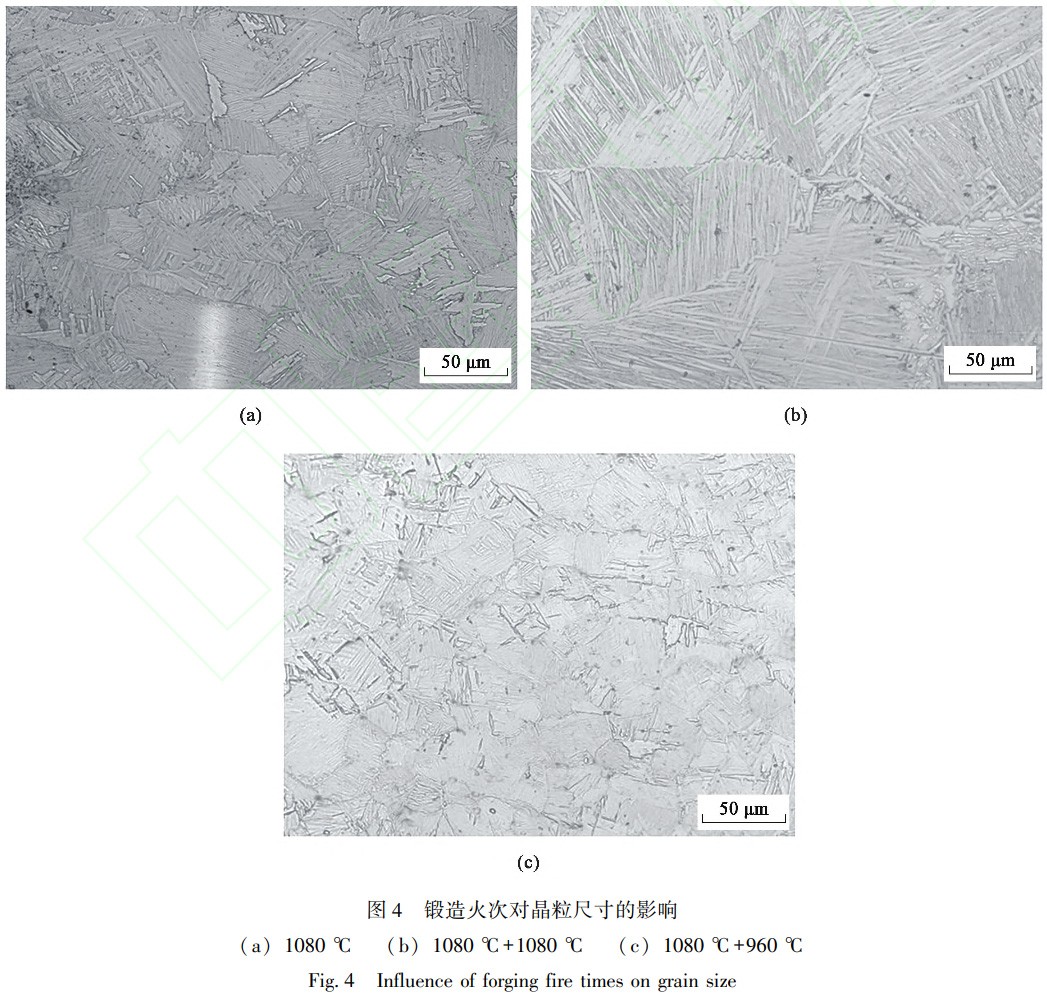

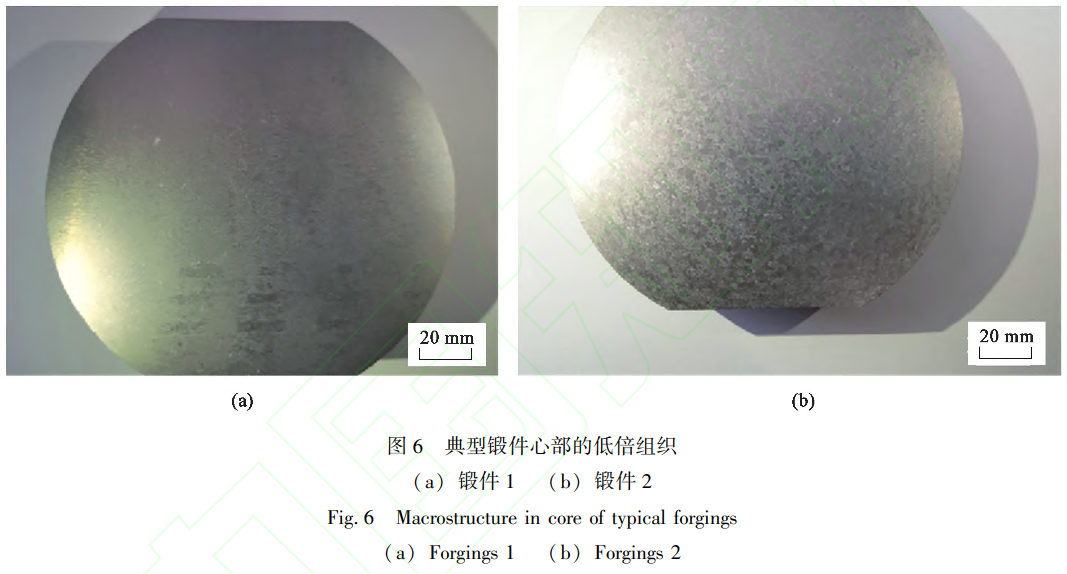

圖4為鍛造火次對粉末態TC4鈦合金晶粒度的影響。由圖4可以看出,與一火次1080℃鍛造相比,經過兩火次1080℃鍛造后,晶粒尺寸長大較為明顯,約為100~200μm,見圖4b。圖4c為1080℃鍛造+960℃二次鍛造后的顯微組織,晶粒發生一定的細化。由此可見,粉末態TC4鈦合金經兩火次β鍛造后,晶粒尺寸明顯長大,晶粒尺寸控制不明顯。(2)TC4鈦合金粉末鍛造組織與性能在上述基礎上,設置了鍛造試驗,以測試其力學性能。鍛坯尺寸為Φ67mm×119mm,鍛造工藝見表4,典型鍛后樣品如圖5所示,鍛后鍛件尺寸約為Φ100mm×45mm。典型鍛件心部的低倍組織如圖6所示,組織顯示兩鍛件均未出現嚴重偏析。

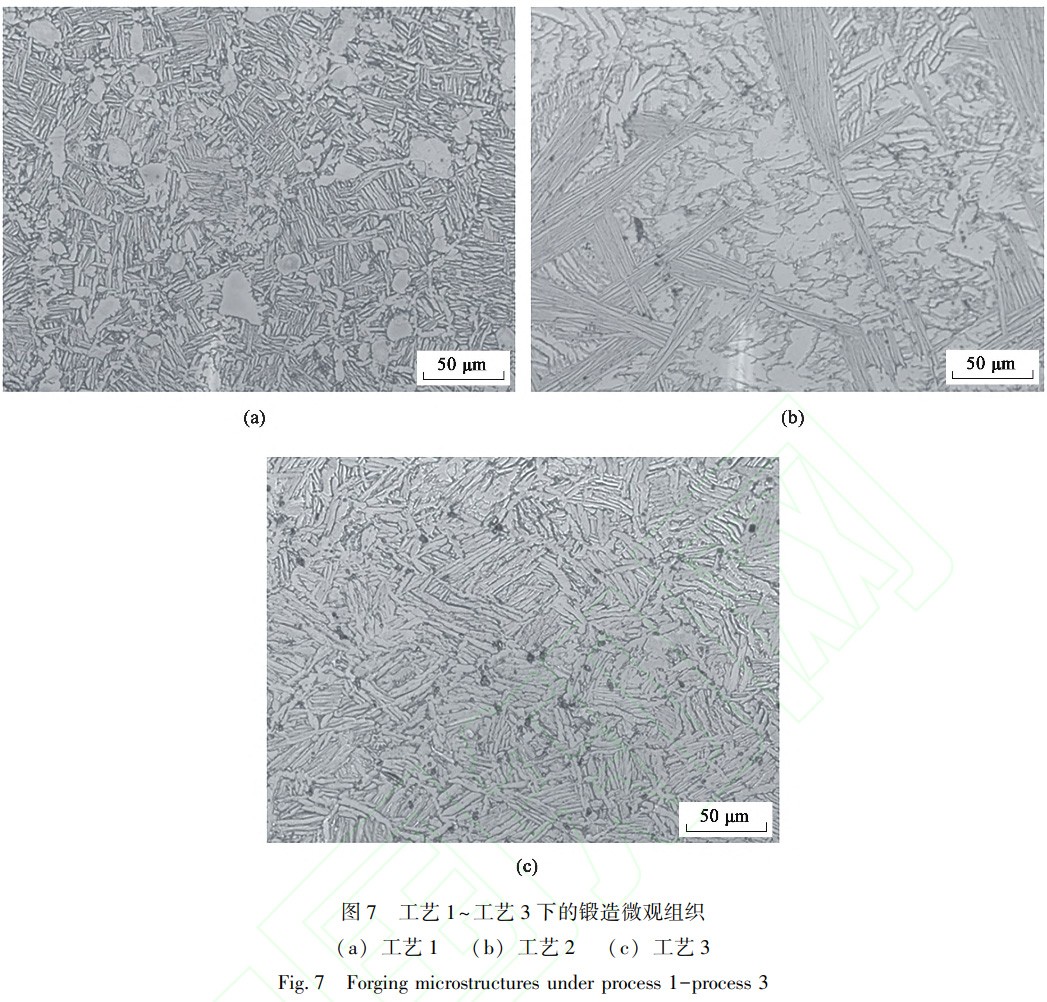

不同工藝下的力學性能測試結果見表5,組織見圖7和圖8。

兩火次鍛造的顯微組織測試結果如圖7所示。

由圖7可見,經兩火次1050℃鍛造后,盡管較此前1080℃的鍛造溫度降低了30℃,但是晶粒還是發生異常長大,見圖7b。其他兩組均未發生晶粒異常長大的現象。可見,經過兩火次高溫鍛造后的晶粒尺寸變化規律與熱模擬試驗結果一致。圖8為不同鍛造速度下的顯微組織結果。由圖8可見,經單相區鍛造后,快速鍛造下的晶粒尺寸為40~50μm左右;慢速鍛造的晶粒尺寸為50~60μm左右,其規律與熱模擬試驗一致。

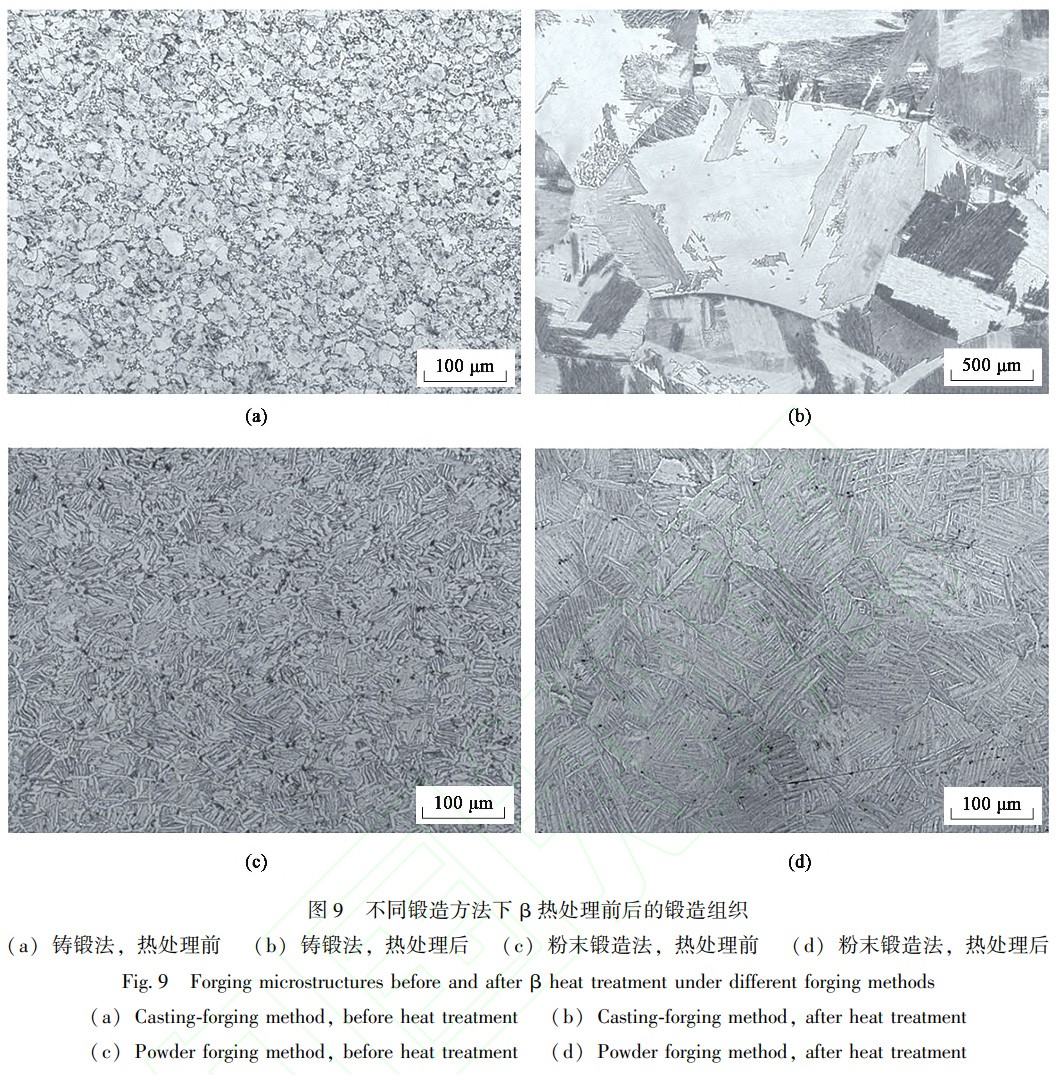

由表5可以看出,對于3種兩火次鍛造工藝,強度較高,塑性均可滿足要求。在同一熱加工制度下,3種工藝下材料的強度差別不大;工藝2下材料的塑性最差,工藝3下材料的塑性最好。對于1050℃單火次下、不同鍛造速度的兩種工藝,與慢速鍛造工藝(工藝5)相比,工藝4的強度較低,塑性較高,最高可達18.7%。工藝5下材料的性能與工藝3下材料的性能接近,兩種工藝下的力學性能均滿足要求。由此可以看出,粉末TC4鈦合金經一火次高溫鍛造后,力學性能較優。2.2.2 β熱處理組織行為針對傳統鑄鍛鍛造與粉末鍛造兩種鍛件開展了單相區固溶處理試驗,以研究粉末鍛造TC4鈦合金β單相區熱處理對晶粒尺寸的影響。粉末鍛造鍛件的制備工藝為工藝3,熱處理工藝為:1080℃/2h/水淬,微觀組織見圖9。由圖9可以看出,熱處理前,鑄鍛法的晶粒尺寸為20~30μm,粉末鍛造法的晶粒尺寸為30~40μm;經1080℃β相區固溶處理2h后,傳統鑄鍛法的晶粒尺寸發生了異常長大,可達2mm左右;相比之下,粉末鍛造TC4鈦合金熱處理后的晶粒雖有所長大,由30~40μm長大至100μm左右,但是較傳統鑄鍛法晶粒的長大速度明顯低得多。由此可以看出,TC4鈦合金粉末鍛件較傳統鑄鍛鍛件更適合進行β相區熱處理,晶粒尺寸的可控性更強。

3、討論與分析

通過研究結果可知,粉末鍛造TC4鈦合金在一定條件下可實現β相區熱加工的晶粒尺寸控制。通過分析,初步認為主要為3個原因:孔洞缺陷、大角度晶界和粉末顆粒邊界效應。

3.1 燒結坯孔洞缺陷的影響

由圖1可見,TC4鈦合金燒結坯存在較多沿晶界分布的孔洞,在β鍛造時,這些孔洞的存在對晶界有一定的釘扎作用,導致晶粒長大受到一定程度的限制,因此,鍛造后晶粒尺寸雖然仍有一定程度的長大,但是并未出現異常長大的現象[13],所以,一火次β鍛造后晶粒尺寸可得到有效控制。經過一火次鍛造后,燒結坯中的孔洞由于變形閉合,其數量大幅減少,從而減弱了對晶界的釘扎作用,導致晶粒長大的阻力變小,因此,二火次β鍛造后易發生晶粒的異常長大。

此外,對于不同鍛造速度的一火次β鍛造的試樣,當鍛造速度較快時,晶粒長大的時間較短,因此晶粒尺寸相對小;當鍛造速度較慢時,由于鍛造時間較長,隨著鍛造過程中孔洞不斷的消失,釘扎作用也在不斷減弱,同時晶粒長大的時間較長,因此慢速鍛造的晶粒尺寸變大。

同理,對于β相區固溶處理的試驗,由于孔洞的大量消失,使得在單相區熱處理時孔洞的釘扎作用大幅消失,晶粒長大。

3.2 大角度晶界的影響

對于傳統鑄鍛法制備的鑄錠,經開坯后,雖然組織得到了均勻化和細化,但是其晶粒之間主要為小角度晶界,占比約為57%,如圖10所示。當此坯料進行β鍛造時,晶粒合并更容易,這是傳統鍛件高溫鍛造時晶粒明顯長大的重要原因。

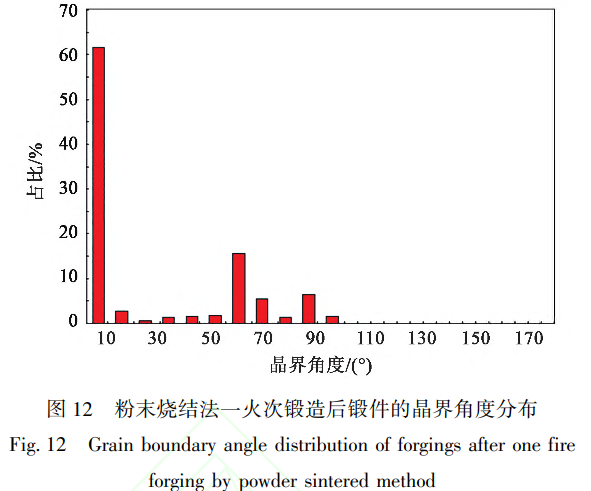

相比于傳統鑄鍛法,粉末冶金技術下的粉末顆粒壓制時的取向隨機性較強,顆粒間不存在伯格斯矢量的關系,因此,在燒結成坯料后,既有均勻細小的組織,同時晶粒間存在較多的大角度晶界,約占73%,如圖11所示。由于較多大角度晶界的存在,使得晶粒長大受到一定的限制,因此,一火次高溫鍛造后晶粒未發生異常長大。當燒結坯經過鍛造后,大角度晶界開始減少,小角度晶界增多,見圖12。經過一火次鍛造后,大角度晶界的減少是二火次鍛造晶粒快速長大的重要因素之一。由圖12還可看出,鍛造后雖然大角度晶界數量減少,但是仍存在一定數量的、大于60°的大角度晶界,這也是在后續β相區熱處理時,晶粒發生異常長大的原因之一[14]。

3.3 粉末顆粒邊界效應的影響

由于鈦合金較為活潑,因此其粉末顆粒不可避免地被氧元素包裹,在燒結成坯后,會產生一定的顆粒邊界效應,顆粒邊界效應的存在,對晶粒的長大也具有一定的阻礙作用。同孔洞的效果類似,也是一火次β鍛造后晶粒尺寸得到有效控制的重要因素之一。經過一火次鍛造后,晶界邊界由于變形而發生一定程度的破壞,從而減弱了對晶界的限制作用,導致晶粒長大的阻力變小,因此,二火次β鍛造后晶粒異常長大。

此外,對于不同鍛造速度下的一火次β鍛造的試樣,當鍛造速度較快時,變形較劇烈,晶粒邊界破損相對嚴重,導致其對晶粒長大的阻礙作用減小,不利于晶粒尺寸控制;另一方面,當鍛造速度較慢時,由于變形較緩,晶粒邊界破損程度相對快速鍛造更小,對晶粒尺寸控制有利。由此推斷,雖然慢速鍛造時間較長,但是晶界邊界效應的存在使得晶粒長大受到的阻力較快速鍛造的大,因此,慢速鍛造下的晶粒尺寸僅稍大于快速鍛造下的晶粒尺寸。

同理,對于β相區固溶處理的試驗,顆粒邊界效應雖然在鍛造過程中遭到一定程度的破壞,但是其作用依舊存在。因此,粉末鍛造后,雖然孔洞以及大角度晶界均減少,但是晶粒未產生異常長大。

4、結論

(1)粉末燒結態TC4鈦合金的晶粒組織相對細小,存在較多孔洞及大角度晶界。

(2)單火次鍛造條件下,晶粒尺寸隨著鍛造溫度的升高而增大,β鍛造并未出現異常長大現象;

在單相區變形時,鍛造速度無論較快或是較慢,晶粒均未發生異常長大,晶粒尺寸可控性較好。粉末燒結態TC4鈦合金經兩火次β鍛造后,晶粒明顯長大,晶粒尺寸控制不明顯。

(3)兩火次鍛造工藝下的鍛件強度較高,塑性均可滿足標準要求,3種工藝下的強度差別不大;β相區單火次鍛造條件下,兩種工藝下的力學性能均滿足標準要求。與慢速鍛造工藝相比,快速鍛造下合金的強度較低,塑性較高,伸長率最高可達18.7%。

(4)TC4鈦合金粉末鍛件經β相區熱處理后,未發現異常長大現象,晶粒尺寸可控性更強。

(5)粉末鍛造TC4鈦合金晶粒尺寸的控制因素不是單一的,是多重的,包括孔洞缺陷、大角度晶界,粉末顆粒邊界效應等。

參考文獻:

[1] 魏科, 陳飛, 黃龍, 等.航空大型復雜鈦框預鍛成形初始毛 坯優化 [J].塑性工程學報, 2024, 31 (1):99-107.

Wei

K,

Chen

F,

Huang

L,

et

al.

Optimization

of

initial

billet

for

preforging

forming

of

aviation

large-sized

complex

titanium

alloy

bulkhead [J].

Journal

of

Plasticity

Engineering,

2024,

31 (1):

99-107.

[2] 弭光寶, 孫圓治, 吳明宇, 等.

機器學習在航空發動機鈦合 金研究中的應用進展 [J].

航空制造技術,

2024,

67 (1 / 2):

66-78.

Mi

G

B,

Sun

Y

Z,

Wu

M

Y,

et

al.

Applications

of

machine

learningon

aero-engine

titanium

alloys [ J].

Aeronautical

ManufacturingTechnology,

2024,

67 (1 / 2):

66-78.

[3] 韓建業, 劉漢源, 張鵬省, 等.

航空航天用 TA18 鈦合金管材 研究進展 [J].

內燃機與配件, 2023 (24):

114-116.

Han

J

Y,

Liu

H

Y,

Zhang

P

S,

et

al.

Research

progress

in

TA18

titanium

alloy

tubes

for

aero

space

applications [J].

Internal

CombustionEngine

&

Parts,

2023 (24):

114-116.

[4] 闞延勇, 蘇方正, 徐曦榮, 等. 工業用鈦及鈦合金材料的應 用現狀 [J].

上海化工, 2023, 48 (6):

58-60.

Kan

Y

Y,

Su

F

Z,

Xu

X

R,

et

al.

Application

status

of

industrial

titanium

and

titanium

alloy

materials [J].

Shanghai

Chemical

Industry,2023,

48 (6):

58-60.

[5] 白東輝, 湯育璽.

鍛造工藝對 TC17 鈦合金鍛件組織性能的影 響 [J].

熱加工工藝,

2020,

49 (23):

84-86.

Bai

D

H,

Tang

Y

X.

Influence

of

forging

process

on

microstructure

and

mechanical

properties

of

TC17

Ti-alloy

forgings [ J ].

Hot

Working

Technology,

2020,

49 (23):

84-86.

[6] 鄧雨亭, 李四清, 黃旭, 等.

航空發動機用 β 鍛 TC17 鈦合金時 效析出行為研究 [J].

航空制造技術, 2018, 61 (9):

59-62.

Deng

Y

T,

Li

S

Q,

Hung

X,

et

al.

Aging

precipitate

of

beta

forged

TC17

titanium

alloy

for

aero-engine [ J].

Aeronautical

ManufacturingTechnology,

2018,

61 (9):

59-62.

[7]官杰, 劉建榮, 雷家峰, 等. TCl8 鈦合金的組織和性能與熱 處理制度的關系 [J]. 材料研究學報, 2009, 23 (1): 77-82.

Guan

J,

Liu

J

R,

Lei

J

F,

et

al.

The

relationship

of

heat

treatmentmicrostructure-mechanicalproperties

of

the

TC18

titanium

alloy [J].

Chinese

Journal

of

Materials

Research,

2009,

23 (1):

77-82.

[8] 陳玉勇, 葉園, 張宇, 等.

粉末冶金制備 TiAl 合金研究進展

[J].

稀有金屬材料與工程, 2023, 52 (11):

4002-4010.

Chen

Y

Y,

Ye

Y,

Zhang

Y,

et

al.

Research

progress

on

TiAl

alloy

prepared

by

powder

metallurgy [J].

Rare

Metal

Materials

and

Engineering,2023,

52 (11):

4002-4010.

[9]孫麗娜.

基于粉末鍛造的鈦基機械連桿成形工藝研究 [ J].

熱加工工藝, 2017, 46 (13):

144-146. Sun

L

N.

Study

on

forming

process

of

titanium-based

mechanical

connecting

rod

based

on

powder

forging [ J].

Hot

Working

Technology,2017,

46 (13):

144-146.

[10] 趙張龍, 李暉, 郭鴻鎮, 等.

粉末鈦合金鍛造技術研究進展

[J].

精密成形工程,

2015,

7 (6):

31-35.

Zhao

Z

L,

Li

H,

Guo

H

Z,

et

al.

A

review

on

the

development

of

titanium

powder

forging

technology [ J ].

Journal

of

Netshape

Forming

Engineering,

2015,

7 (6):

31-35.

[11] 王海英, 楊芳, 郭志猛, 等.

鍛造粉末冶金 Ti6Al4V 合金的 性能和組織研究 [J].

稀有金屬材料與工程, 2020, 49 (8):

2855-2860.

Wang

H

Y,

Yang

F,

Guo

Z

M,

et

al.

Properties

and

microstructureof

forged

powder

metallurgy

Ti6Al4V

alloy [ J].

Rare

Metal

Materials

and

Engineering,

2020,

49 (8):

2855-2860.

[12] GB/ T

6394—2017, 金屬平均晶粒度測定方法 [S]. GB/ T

6394—2017, Determination

of

estimating

the

average

grain

size

of

metal

[S].

[13] 郭志猛, 張策, 王海英, 等.

基于氫化脫氫鈦粉制備低成本 高性能鈦合金 [J].

鈦工業進展, 2019, 36 (5):

41-46.

Guo

Z

M,

Zhang

C,

Wang

H

Y,

et

al.

Preparation

of

low-cost

and

high-performance

titanium

alloys

based

on

HDH

titanium

powder [J].

Titanium

Industry

Progress,

2019,

36 (5):

41-46.

[14] 劉詩超, 王善林, 張元敏, 等. 焊接速度對 TA15 鈦合金激 光焊接接頭組織和性能的影響 [ J]. 中國激光, 2024, 51 (20): 30-39.

Liu

S

C,

Wang

S

L,

Zhang

Y

M,

et

al.

Effect

of

welding

speed

on

microstructure

and

properties

of

laser

welded

joint

of

TA15

titanium

alloy [J].

Chinese

Journal

of

Lasers, 2024, 51 (20): 30-39.

無相關信息