一、前言

集成電路產業是信息技術領域的核心產業,是事關經濟社會發展和國家安全的戰略性、基礎性、先導性產業。隨著第五代移動通信、物聯網、人工智能等信息技術的迅速發展,集成電路的重要性更加凸顯,相關產業持續高增長。材料是集成電路產業鏈的上游環節,對集成電路制造業發展與創新起著至關重要的支撐作用[1];一代技術依賴一代工藝,一代工藝依賴一代材料。在后摩爾時代,無論是延續摩爾定律,還是擴展摩爾定律,集成電路性能提升主要依賴新材料、新工藝、新器件、新集成技術[2,3]。為了制造具有更高運轉速度、增強性能特征、更低功耗的新器件,需要開發高性能新材料。

高純金屬濺射靶材是集成電路金屬化工藝中采用物理氣相沉積方法制備薄膜的關鍵材料。早期的集成電路主要使用鋁及鋁合金、鈦及部分貴金屬等作為靶材;隨著集成電路先進邏輯、先進存儲、先進封裝以及其他新器件技術的發展,使用靶材拓展至銅、鉭、鈷、鎳、鎢、鉬、釩、金、銀、鉑、釕、鈧、鑭等有色金屬及合金材料[4~6]。與平面顯示、太陽能等領域相比,集成電路對靶材的技術要求最高,集成電路用靶材的制備技術突破難度最大[7~9]。為了提升靶材的綜合性能,在高純金屬冶金提純、熔鑄成型、粉末燒結、微觀組織調控、異質焊接,靶材結構優化設計、分析檢測、應用評價等方面開展了系統研發[4~9]。隨著集成電路 7 nm 及以下先進邏輯器件、新型存儲器件、三維集成等先進器件及技術的創新突破[3],靶材技術性能提升方面的需求更顯迫切,同時下游應用驗證的難度進一步增大。

客觀來看,目前全球集成電路用高純金屬濺射靶材市場由美國、日本企業占據主導地位;雖然我國有色金屬行業具有規模優勢,但在電子信息領域的高純金屬新材料開發方面滯后于下游產業的發展需求,有關材料亟待突破并實現自主可控。當前,國家級發展規劃已將高純金屬和濺射靶材列為新一代信息技術產業發展的重要材料類型。在此背景下,本文針對集成電路用高純金屬濺射靶材,分析需求、梳理現狀、剖析問題,進而明確重點方向、提出保障建議,以為高純金屬濺射靶材的科技進步、行業升級以及相應材料基礎研究提供參考。

二、集成電路用高純金屬濺射靶材應用需求分析

(一)材料功能需求

高純金屬濺射靶材在集成電路前道晶圓制造、后道封裝的金屬化工藝中有著廣泛應用,主要用于制作互連線、阻擋層、通孔、接觸層、金屬柵以及潤濕層、黏結層、抗氧化層等薄膜[4,6]。

在晶圓制造中,對于邏輯器件,互連、接觸、柵極等所需關鍵薄膜材料,隨著技術節點的縮小而在不斷演變。① 早期的鋁互連工藝,鋁及鋁合金用作互連線材料,鈦用作對應的阻擋層材料;在90 nm節點后,銅互連工藝成為主流,銅及銅合金用作互連線材料,鉭用作對應的阻擋層材料;對于7 nm及以下節點,晶體管結構的變革使得鈷、釕、鉬、鎢等金屬及合金等成為更具潛力的互連線或阻擋層材料[10~12]。② 關于晶體管源、漏和柵極與金屬連線之間的接觸層材料,隨著技術節點的縮小也從早期鈦、鈷的硅化物逐漸發展為以鎳(摻鉑)為主的硅化物[13]。③ 在晶體管縮小的過程中,自 45 nm節點引入高介電金屬柵極后,采用鈦、鉭等金屬及氮化物材料取代多晶硅制作金屬柵極,獲得了合適的有效功函數和高的熱穩定性[6]。

存儲器件包括動態隨機存取內存、閃存等主流存儲芯片,磁性隨機存儲器、相變隨機存儲器等新型存儲芯片;除了技術節點縮小帶來的互連、接觸等材料演變外,在存儲功能方面對材料提出了新的更高要求,因而鎢及鎢合金、鑭、鈷鐵硼、鍺銻碲等金屬及合金材料在柵極層、磁性層、相變層等功能薄膜構建方面將發揮重要作用[3,6]。

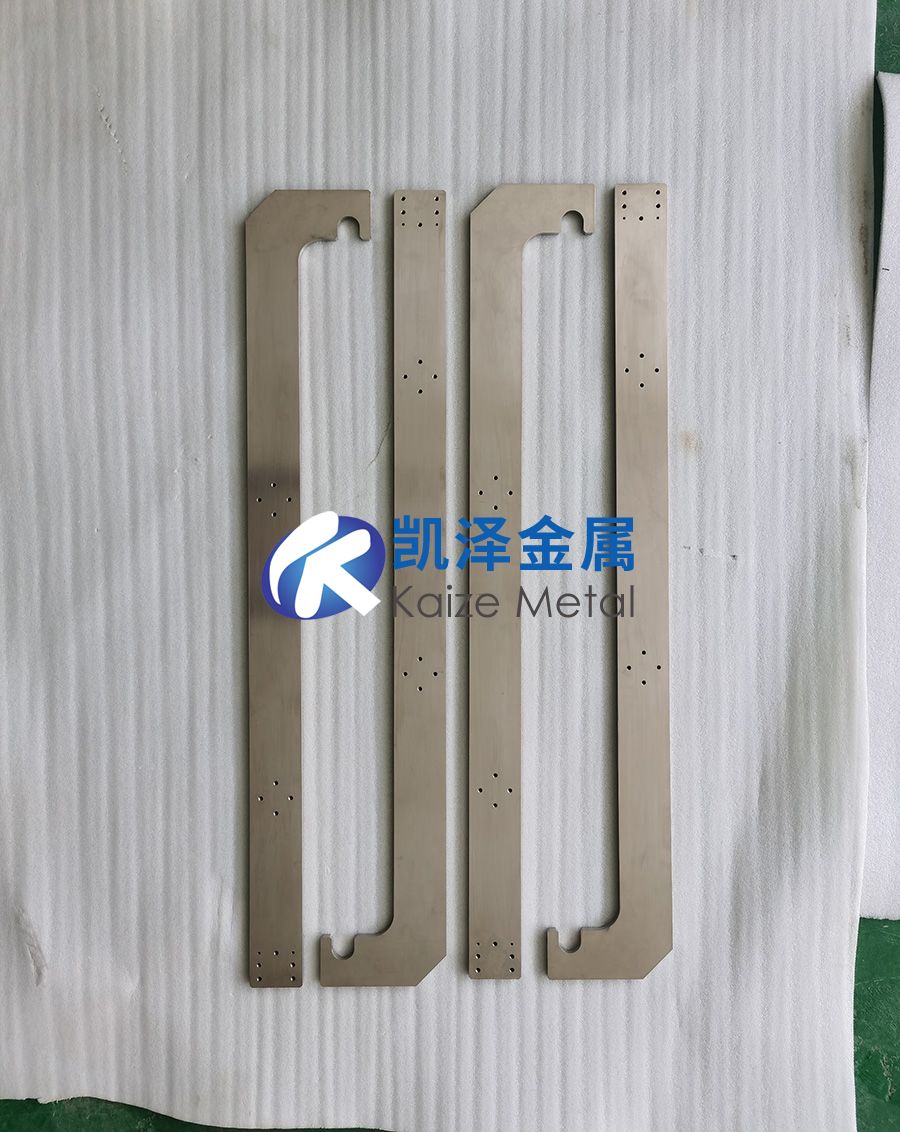

對于后道封裝,隨著集成電路先進封裝技術的發展,在凸點下金屬層、重布線層、硅通孔等工藝中,鋁、鈦、銅、鉭、鎢鈦、金、銀、鎳釩等材料廣泛用于薄膜制備,實現芯片與芯片、芯片與基板之間的高密度可靠互連[6,7]。

高純金屬是制備靶材的原材料,化學純度是影響薄膜材料性能的關鍵因素之一。集成電路用高純金屬靶材純度通常在 4N5 以上,對堿金屬、堿土金屬、放射性金屬元素、氣體雜質等都有嚴格控制要求。隨著技術節點的縮小,金屬靶材的純度對薄膜材料性能及品質的影響突顯,如 14 nm用銅靶材純度要求超過 6N5。高純金屬材料提純制備技術主要分為物理提純法、化學提純法,通常采用多種物理、化學方法聯合提純來制備集成電路用高純材料。

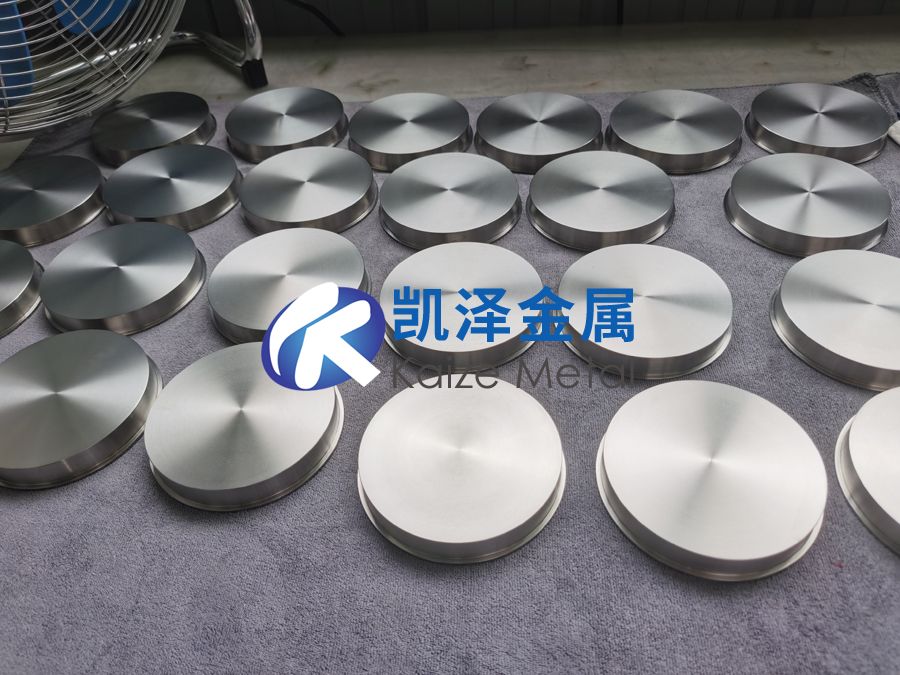

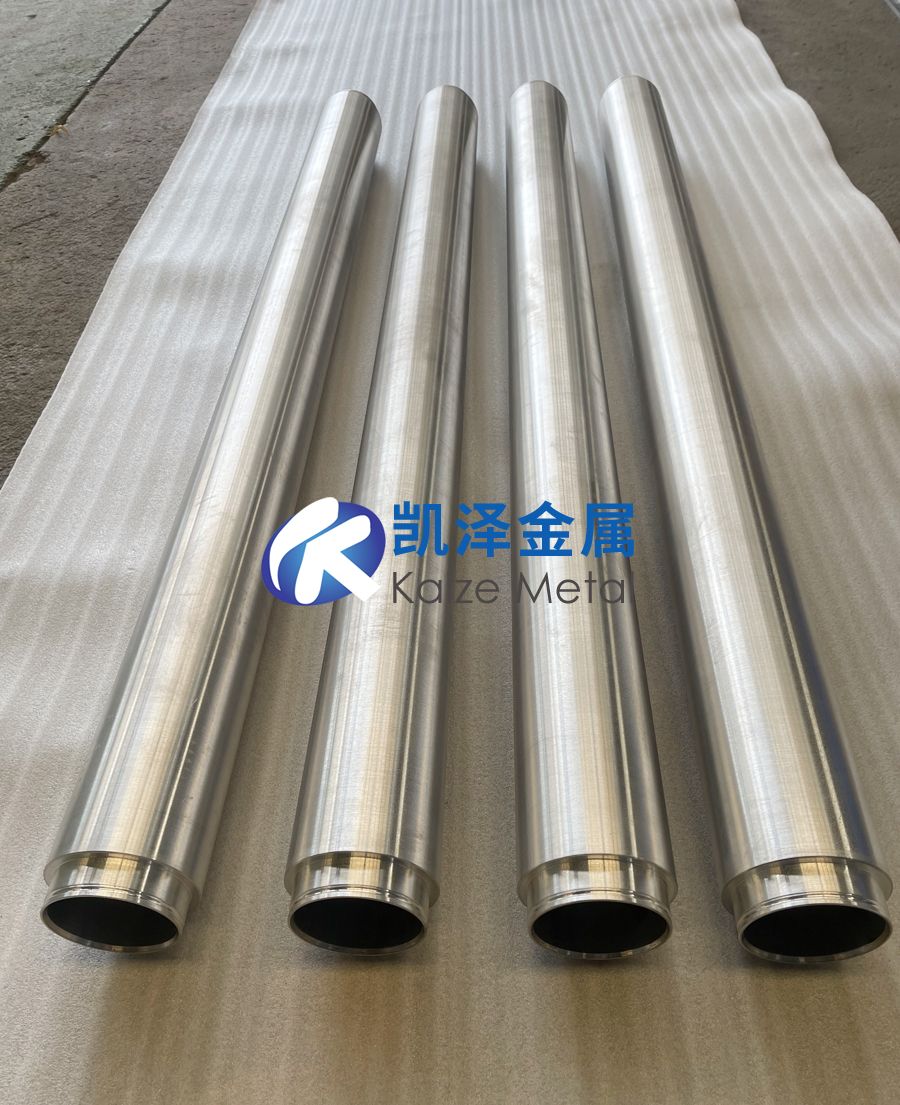

集成電路用高純金屬濺射靶材在密度、晶粒尺寸、織構、焊接結合率、尺寸精度、表面質量等方面有一整套嚴格的標準。集成電路工藝越先進,對金屬靶材品質的要求也越高。隨著晶圓尺寸的增加,金屬靶材尺寸隨之增大,材料的組織均勻性控制、高精度成型加工等技術難度也在提升。為了進一步提高金屬靶材的使用性能,還需對靶材外型結構進行優化設計。因此,從微觀品質、宏觀規格來看,高純金屬濺射靶材面臨著越來越高的技術要求。

(二)產業發展需求

“核心電子器件、高端通用芯片及基礎軟件產品”“極大規模集成電路制造裝備及成套工藝”國家科技重大專項的實施,確立了集成電路產業的技術基礎,在關鍵裝備、材料產業方面實現了重要突破。2014 年設立了國家集成電路產業投資基金,保持了對集成電路產業的扶持力度。我國集成電路市場規模達到 10 458 億元(2021 年),年均復合增長率為

19.3%[14]。2021 年,我國集成電路產量為 3594 億塊(同比增長 33.3%),進口量為 6355 億塊(同比增長16.9%)[15]。我國集成電路產業發展較快,但因制造技術滯后于國際先進水平,高端芯片、重大裝備、關鍵材料的進口依存度居高不下,亟待自主創新發展。

集成電路市場的旺盛需求、產業自主可控發展需求等,推動了高純金屬濺射靶材行業發展,相應市場規模從 8.4 億元(2015 年)增長到 18.2 億元(2022 年)[14]。在數字經濟驅動下,半導體行業的長期高景氣度,國產化替代進程加速,使得集成電路產業對各種高純金屬材料及濺射靶材的需求量將持續增長,從而為高端有色金屬材料行業發展提供寶貴機遇和廣闊空間。

三、集成電路用高純金屬濺射靶材的發展現狀

(一)集成電路用高純金屬濺射靶材行業的整體情況

1. 國際情況

工業發達國家在集成電路用高純金屬濺射靶材方向的開發與應用,時間久、基礎好、系統性強、積累深厚,相關的產業技術水平很高。尤其是美國、日本,較早開展高純金屬濺射靶材的研發工作,積極布局核心專利,具有完備的技術垂直整合能力(從金屬材料的高純化制備到靶材制造生產),在高端靶材市場占據優勢地位。

日本在半導體材料方向全球領先,從事高純金屬研制的企業有日立金屬株式會社、住友化學株式會社、三菱綜合材料株式會社、日礦金屬株式會社等,可工業化生產鋁、鈦、銅、鎳、鈷、鉭、鎢等高純產品(最高純度在 6N以上)。美國作為半導體大國,大量生產和消耗高純金屬材料,如霍尼韋爾國際公司可提供除鋁之外的集成電路用高純金屬材料。海德魯公司(挪威)、普萊克斯有限公司(法國)在高純鋁市場具有優勢,世泰科公司(德國)、攀時公司(奧地利)在高純鎢、鉬、鉭等難熔金屬市場具有優勢,優美科公司(比利時)在高純稀貴金屬生產與回收方面具有優勢。集成電路用高端濺射靶材的主要研制和生產企業有日礦金屬株式會社、霍尼韋爾國際公司、普萊克斯有限公司等[16]。例如,

日礦金屬株式會社作為世界最大的集成電路靶材供應商,在銅、鉭、鈷、鎳鉑、鎢等高純靶材方向占據著較高的市場份額,與集成電路制造企業合作廣泛。

2. 國內情況

在我國,集成電路用高純金屬濺射靶材行業起步較晚、基礎薄弱,近年來受益于國家支持及自身成長,突破關鍵制備技術并形成高純金屬原料和濺射靶材研發制造體系,在產品性能方面逐步縮小與世界水平的差距。

在高純金屬方面,國內企業圍繞集成電路用靶材需求,共同推動高純金屬材料行業發展;代表性的企業有新疆眾和股份有限公司、有研億金新材料有限公司、寧夏東方鉭業股份有限公司、金川集團股份有限公司、寧波創潤新材料有限公司、廈門鎢業股份有限公司等。整體來看,國內企業掌握了多種高純金屬制備技術并實現產業化:嚴格控制有害雜質元素

含量,實現金屬純度從工業級向電子級提升;完成高純鋁、銅、鈦、鉭、鎳、鈷、貴金屬等材料的國產化 (鋁純度>5N5,銅純度>6N,鉭純度>4N5,鈦、鎳、鈷、金、銀、鉑、鎢等金屬純度>5N),制備了大尺寸、低缺陷、高純度的金屬坯料用于濺射靶材生產。

在濺射靶材方面,國內企業以有研億金新材料有限公司、寧波江豐電子材料股份有限公司為代表,已在國際市場占有一席之地。針對不同種類高純金屬的加工特性,相關企業制定了專有的微觀組織控制策略并不斷優化工藝,突破了晶粒細化與取向可控、高質量焊接、精密加工與檢測等關鍵制備技術;聯合產業鏈的上下游企業,在涵蓋靶材設計及制備、

薄膜性能測試評價在內的全技術鏈條上開展合作,驅動技術迭代創新。目前,高純鋁及鋁合金、鈦、銅及銅合金、鈷、鎳鉑及貴金屬等靶材技術取得突破,產品性能達到國外同類水平,通過了國內外集成電路企業驗證,實現批量生產和穩定供應。

(二)集成電路用高純金屬濺射靶材的細分方向研制情況

1. 高純鋁及鋁合金靶材

鋁具有易于沉積、刻蝕性能與加工性能好、電導率高、導熱性能好、與襯底之間的附著性及結合性能好、成本低廉等特點,在90 nm技術節點以上是主要的互連線材料,在先進封裝方面也有廣泛應用。

純鋁用作互連金屬材料會產生“鋁穿刺”“電遷移”問題,可添加銅、硅以有效抑制鋁單晶顆粒移動,從而改善鋁金屬互連線導致的半導體結構漏電現象,同時有效控制鋁金屬互連線之間的接觸電阻[6]。

在鋁靶材方面,國內外的技術水平整體相當,主要的靶材供應商都能制備多種型號的鋁靶材產品。海德魯公司、普萊克斯有限公司、住友化學株式會社是國外主要的高純鋁原材料供應商。新疆眾和股份有限公司、南通泰德電子材料科技有限公司研制的鋁最高純度達到 6N,在集成電路領域實現國產材料應用。未來需要在大尺寸、細晶低缺陷高純鋁及鋁合金鑄錠方面繼續提升,實現更高水平的性能一致性與穩定性。

2. 高純銅及銅合金靶材

銅相比鋁具有更低的電阻率、更高的導熱性、更好的抗電遷移能力。銅及銅合金作為 90~7 nm技術節點集成電路互連材料,不僅可以降低延遲、提高運算效率,還能提高集成電路的可靠性[12]。在90 nm工藝節點,采用高純銅靶材制備銅互連線籽晶層,但因銅線容易與 SiO2基底發生互擴散而導致器件失效。在 65~1X nm 工藝節點,可通過合金化提高銅籽晶層的穩定性,如采用 Cu-Al、Cu-Mn 等合金材料來抑制線寬減小帶來的電遷移及電阻電容延遲等問題。在 14~7 nm工藝節點,采用更高純度的銅靶材制備集成電路互連線籽晶層。此外,銅磷陽極通常配合銅及銅合金靶材用于互連線制備。

日礦金屬株式會社、霍尼韋爾國際公司在高純銅原材料提純、高端銅及銅合金靶材方面具有完備的生產線,是世界高純銅及銅合金靶材的主要供應商。有研億金新材料有限公司成為世界第三家擁有完整的超高純銅提純、超高純銅及銅合金靶材產品制備技術并實現批量應用的公司,生產的高純銅材料最高純度達到 7N。隨著國內 90 nm 以下 300 mm晶圓廠的陸續投產,市場對高純銅及銅合金靶材的需求量快速增長,可進一步升級生產線設備以擴充產能并提升產品的穩定性。為了避免靶材濺射過程中出現異常放電導致的顆粒化問題,確保超高純銅及合金原材料的純凈度至關重要[17];特別是對于28 nm以下工藝,國產原材料內夾雜缺陷穩定控制水平還需進一步提升,用于制備Cu-Mn合金靶材的5N以上高純錳提純技術有待突破。

3. 高純鈦靶材

鈦具有良好的抗腐蝕性及黏附性,鈦靶材用于濺射沉積純鈦膜或反應濺射沉積TiN 膜,主要用作鋁互連的擴散阻擋層、鈦硅化物接觸層及抗反射層,在先進封裝方面也有廣泛應用[6]。鈦 / TiN 膜用作鋁互連中鋁線與硅襯底間的擴散阻擋層、鎢塞的底線層及黏附層,純鈦膜用作底線層、黏附層、蓋帽層、抗反射層等,純TiN 膜用作銅互連硬掩膜層和保護鎳鉑化合物膜層的蓋帽層。

在鈦靶材方面,國內外技術水平整體相當;國內多家靶材企業能夠批量供應大部分型號的集成電路用高純鈦靶材,但在長壽命 / 高效率設計、細晶高強度擴散等方面與國際先進水平存在一定差距。在高純鈦制備方面,針對鈦材質活性強、提純難度高的特點,寧波創潤新材料有限公司采用熔鹽電解+電子束熔煉方法實現了 4N5、5N高純鈦的國產化;5N5 高純鈦提純工藝、鈦錠坯料品質一致性等還需提升。

4. 高純鉭靶材

鉭是一種過渡族稀有難熔金屬,具有較高的熔點、密度、抗腐蝕性以及優異的延展能力,因其獨特的物理化學性質可防止銅向硅基底擴散。在90 nm以下銅制程集成電路中,鉭 / TaN膜開始用作銅互連的擴散阻擋層,還可作為集成電路后道封裝工藝中鋁或銅襯墊層外側的阻擋層。近年來,采用濺射方法,鉭還用于制備高介電柵介質層的氧化物薄膜,有助于進一步縮小晶體管的關鍵尺寸、有效改善晶體管的驅動能力[18]。

在集成電路用靶材市場上,鉭靶材占比最高,也是技術難度最高的類型之一,需要嚴格控制鉭靶材內部的晶粒尺寸及取向,確保晶粒均勻分布。日礦金屬株式會社、世泰科公司(鉭靶坯業務被美題隆公司(美國)收購)的鉭靶材制備技術最為先進。國內企業在大尺寸、高純度鉭靶材的組織均勻性控制及取向分布等方面存在差距,導致濺射薄膜均勻性不佳,需要在高均勻變形、取向調控等關鍵技術點上進行深化研究。

在高純鉭原材料方面,日礦金屬株式會社、世泰科公司、環球卓越金屬有限公司(澳大利亞)都能提供 4N5 以上高純鉭;寧夏東方鉭業股份有限公司掌握了高純鉭提純制備的全套工藝方法,生產的4N5 高純鉭填補了國內空白,在 5N鉭錠的個別雜質元素穩定控制、大錠型鉭錠制備方面還需進一步提升。目前,國內高端鉭靶材(或板坯)依賴進口,國產化自給率遠低于鋁、銅、鈦等靶材,有關高純鉭靶制備以及鉭提純等技術有待研發升級。

5. 高純鈷和鎳鉑靶材

鈷、鎳鉑具有優異的鐵磁性和良好的導電性,通過濺射制備薄膜再反應生成鈷、鎳的硅化物,用于集成電路源極、漏極、柵極等與金屬之間的接觸。鈷、鎳鉑靶材分別用于 130~90 nm、65~20 nm邏輯器件工藝;隨著線寬的減小,可增加鎳鉑合金中的鉑含量,以進一步提高鎳鉑硅薄膜的高溫穩定性并改善界面形貌[13]。鑒于存儲器件工藝要求低于邏輯器件,鈷、鎳鉑靶材還可應用于1X nm存儲工藝中。當技術節點發展到7 nm技術時,鈷的電阻率低、抗電遷移性能優異,開始替代銅成為新的互連線材料[11]。

由于鈷、鎳鉑均具有較強的磁性,在磁控濺射時會一定程度上屏蔽磁場而導致起輝或維持放電困難;為了保證濺射性能及薄膜均勻性,需調控靶材相結構、再結晶狀態來提升透磁性[19]。通常,接觸層厚度非常薄(<10 nm)、均勻性要求高,靶材透磁率過低或均勻性差都會導致薄膜厚度及均勻性無法滿足要求。7~5 nm先進制程對高純鈷靶材的純度、磁性能、均勻性等都提出了更高要求。

高純、低氧、高透磁的鈷靶材供應商主要是日礦金屬株式會社,霍尼韋爾國際公司有部分200 mm晶圓用鈷靶供應能力。有研億金新材料有限公司掌握了鐵磁性靶材微觀組織、透磁性能均勻調控技術,在 200~300 mm 晶圓用鈷靶材方面實現突破 ,成為高透磁鈷靶產品市場的有力競爭者。在高純鈷生產方面,日礦金屬株式會社、霍尼韋爾國際公司具有產業鏈集成優勢,有研億金新材料有限公司、金川集團股份有限公司能夠通過深度除雜電解制備5N以上鈷板。目前,國內針對 7 nm及以下制程的鈷靶材制備技術有待提升,主要涉及材料純度提升、透磁率及波動性能改善,以更好滿足先進制程對薄膜的嚴苛要求。

高純鎳鉑靶材主要分為 Ni-5at%Pt、Ni-10at%Pt等,國際市場的主要供應商有日礦金屬株式會社,霍尼韋爾國際公司、東曹株式會社(日本)等。有研億金新材料有限公司攻克了系列鎳鉑靶材制備關鍵技術,通過了國內外知名半導體制造企業驗證并實現批量供貨。鎳鉑合金材料含有貴金屬,純度通常在 4N5 以上,除了對靶材內部缺陷、微觀組織均

勻性、透磁性能、表面質量等提出嚴苛要求外,相關成本控制較為關鍵。隨著鎳鉑靶材需求量的增加,除了批次穩定性、一致性的要求外,開展鉑的綜合回收利用以及提高生產效率等也顯迫切。

6. 高純鎢及鎢合金靶材

鎢及鎢合金是集成電路存儲芯片制造用關鍵材料。存儲器工藝技術節點通常在 65~1X nm,鎢及鎢硅合金因其電導率高、電子遷移抗力高、高溫穩定性優良、與硅襯底接觸良好,在金屬柵中用于制備高純鎢 / 氮化鎢金屬堆垛膜層及硅化鎢柵極層,在字線層中用于制備金屬互連層及金屬間通孔、垂直接觸的填充物。

高純鎢及鎢合金靶材市場由日礦金屬株式會社、東曹株式會社、世泰科公司等主導,而高純鎢及鎢合金靶材的國產化程度極低,相應產品依賴進口[14]。傳統鎢加工工藝制備出的高致密、高純靶材濺射薄膜均勻性差,無法達到先進制程芯片的高品質要求;國產鎢靶材在高純降氧控制、均勻合金化、大尺寸燒結成型、高均勻變形、取向調控等方面存在一定差距[9]。在高純鎢原材料方面,日礦金屬株式會社、世泰科公司可生產滿足要求的 5N高純鎢粉;廈門鎢業股份有限公司、崇義章源鎢業股份有限公司等公司具備 5N高純鎢粉生產能力,但粉體的一致性和穩定性需要提升。

7. 其他高純金屬及合金靶材

在集成電路晶圓制造以外,先進封裝領域還需金、銀、鎳釩、鎢鈦等高純金屬及合金靶材。這些靶材主要關聯先進封裝中的凸塊、重布線、硅通孔、共形屏蔽等工藝技術,用于制造阻擋層、潤濕層、黏附層、抗氧化層、屏蔽層等[6]。優美科公司是先進封裝領域靶材的主要供應商之一。國內靶材企業實現了先進封裝類靶材從高純原材料到終端產品的全過程性能控制,在靶材的大尺寸、高純化、高均勻性、高穩定性、長壽命性能控制等方面形成了一定的技術優勢;低成本、高品質的靶材產品廣泛供應國內外市場。

四、我國集成電路用高純金屬濺射靶材發展挑戰分析

(一)部分靶材產品和關鍵原材料依賴進口

鋁、鈦、銅、鈷、鎳等高純金屬及合金濺射靶材已實現國產化;但在鎢、鉭、其他高純特種金屬及合金濺射靶材方面,因制備加工技術難度大或者下游尚未形成大規模應用需求,未能全面突破靶材制備核心技術。國產靶材與進口產品相比,性能品質存在一定差距。相關靶材所用的高純原材料尚未完全實現國產化,如高純鋁、鈦、鉭、錳、釩等原材料在雜質元素與缺陷控制上難以滿足高端應用需求,進口依賴度依然較高。靶材焊接所需的背板材料也沒有完全實現國產化,國產銅鎳硅鉻、銅鋅錫等合金背板材料的產品質量有待提升,仍需進口以彌補應用需求。

(二)材料性能一致性和穩定性不高、智能化制造水平待提升

集成電路用靶材除了技術指標要求高外,對產品一致性、批次穩定性也有極高的要求。在高純金屬濺射靶材從研制到產業化、產品由樣件到量產的過程中,加工工藝的一致性及可重復性與關鍵裝備水平、人才隊伍能力密切相關。靶材加工的生產流程長,純度、內部缺陷、微觀組織性能、表面質量等在生產過程中易受多種因素影響,也難以進行在線實時監測。相關靶材企業未能積累足夠的技術儲備、市場批量驗證反饋的經驗,多品種、小批量的生產特點也不利于智能化制造水平提高。以上因素共同導致了靶材生產質量管控困難,產品性能的一致性、可重復性不高,低良率與高成本共存。

(三)面向前沿的新材料驗證機會少、驗證周期長集成電路先進制程落后于國際約兩代水平,因而面向前沿領域的新材料開發距離先發企業有較大差距;對靶材與薄膜的組織性能關系理解不深刻,與濺射工藝相結合的靶材優化設計能力相對欠缺,先進制程以及新型器件所需的關鍵靶材缺乏驗證機會。薄膜性能(膜厚、應力、電阻率、粗糙度、片內均勻性、片間均勻性)及器件的電性能、可靠性評估等,均與靶材密切相關,而下游客戶通常傾向于采用國外成熟機臺及配套靶材以確保快速進入量產,導致國產靶材應用機會少、迭代改進慢、驗證周期長,也就制約了靶材技術創新和新品開發能力。

(四)加工和檢測環節的關鍵設備不滿足需求從高純材料提純到高性能靶材制備,都需要性能穩定、高可靠性的加工和檢測設備。熔鑄、壓力燒結、焊接等關鍵環節都存在國產設備技術指標不匹配要求、設備穩定性及可靠性偏低等問題,相關的電子束熔煉爐、熱等靜壓機、熱壓燒結爐、電子束焊機等高端裝備亟待提高技術水平。純度、氣體雜質元素、微缺陷、微觀組織與織構取向相關的分析檢測儀器設備,對于靶材新品研制、成熟產品質量管控不可或缺。國產的分析檢測設備距離應用需求差距較大,導致等離子體質譜儀、碳硫分析儀、氮氧氫分析儀等高精度設備較多依賴進口,而輝光放電質譜儀完全依賴進口。

五、我國集成電路用高純金屬濺射靶材的重點發展方向

突破高端靶材制備關鍵技術并實現工程化,保持先進工藝關鍵配套材料的自主可控,是支撐集成電路產業安全和可持續發展的關鍵內容。集成電路工藝的提升,帶來了靶材純度、多元化材料、精細化微觀組織等方面的新需求,對靶材的可靠性、一致性也有更高要求。為了提高薄膜材料的綜合性能,微觀組織均勻可控、高強度、高穩定性、長壽命的高效能濺射靶材是發展重點,涉及強塑性變形控制、高強度焊接、靶材結構優化設計等關鍵環節[8,20];高純度、高潔凈的金屬原材料是減少濺射過程中異常放電、顆粒缺陷等問題的前提,需要持續提升高純材料精煉提純技術及分析檢測能力。合理加大高純金屬濺射靶材技術研發及產業升級的支持力度,力爭在 2030 年前后使我國成為世界高純金屬濺射靶材的主要供應國之一。

(一)提升高純金屬材料制備技術水平,實現批量穩定生產

針對集成電路用靶材對高純原材料的需求,開發成套提純工藝及設備,全面實現鋁、鈦、銅、鉭、鈷、鎢、鉬、鎳、釩、錳、金、銀、鉑、釕、鈧、鑭等高純金屬的自主生產,切實保障原材料供應安全[21]。

對于已有一定產業基礎能力的高純鋁、銅、鈦、鉭、鈷、鎳、鎢、金、銀、鉑等材料,著重針對國產高純材料個別雜質元素含量超標、產品一致性差、批次之間性能不穩定等問題,立足現有提純制備技術基礎,進行技術提升與智能化改造,深度凈化和去除有害雜質元素以提升純度等級;開展工藝 ? 設備耦合試驗及穩定性驗證,優化工藝結構,以連續化、自動化設備應用為主要形式來提升高純材料的產能。

對于當前技術基礎薄弱、市場亟需或者未來前景良好的高純錳、釩、釕、鈧、鑭等金屬,探明雜質元素去除機理,開發提純新工藝新設備,制備滿足集成電路需求的高純金屬,在技術成熟的基礎上控制成本并擴大生產規模。

(二)攻克高性能靶材制備關鍵技術,驅動靶材智能化生產

針對集成電路先進邏輯器件、先進存儲器件、先進封裝等薄膜沉積制備需求,開發全系列高端靶材產品。加強智能化生產線建設,實現鋁及鋁合金、鈦、銅及銅合金、鉭、鈷、鎳鉑、鎢及鎢硅、鎳釩、鉬、金、銀等高純金屬及合金靶材的規模化供應。

對于已量產的高純鋁及鋁合金、鈦、銅及銅合金、鈷、鎳鉑、金、銀等靶材,在現有技術基礎上進一步優化工藝,整體達到國際先進水平。針對靶材品種多、門檻高、專用性強的特點,建設柔性、敏捷的智能化生產線,提升生產能力、產品穩定性、成本控制水平,形成具有國際市場競爭力的高純金屬濺射靶材產品體系。

對于當前技術成熟度低、尚未完全國產化的高純鉭、鎢等金屬及合金靶材,對標國際先進水平,集中力量突破核心技術;優化工藝能力,推動在下游集成電路企業的考核驗證,滿足當前應用亟需;在產品合格、技術成熟的基礎上,擴大生產規模,積極開拓市場。

(三)瞄準電子信息技術前沿需求,開發高端新材料

面向第五代移動通信、人工智能、物聯網、云計算等電子信息技術領域中的新興應用場景,把握納米邏輯器件、新型存儲器件、高頻移動通信濾波器、智能傳感器、芯粒異質集成等新型器件及先進技術對新材料的需求。推動集成電路產業領先的研發機構、設備制造商、芯片制造商密切合作,有序開展釕及釕合金、鋁鈧合金、多元相變合金、鈷基特種合金、陶瓷化合物等高純材料靶材的研發。

著力開發原創技術和產品,實現新領域技術能力的國際同步發展。關注基于新材料、新原理、新結構的顛覆性技術創新,跟蹤非硅基半導體材料的發展,針對相關領域所需薄膜材料進行提前布局。

(四)提升分析檢測與應用評價能力,完善材料標準及評價體系建設

針對靶材性能分析測試與應用驗證需求,建立完善的電子材料分析測試和應用研發平臺。① 根據集成電路先進器件和工藝對高純金屬濺射靶材的嚴苛要求,在材料的痕量 / 超痕量元素分析、微缺陷分析、晶粒尺寸、織構取向等方面建立或完善檢測標準、工藝標準、產品質量標準,研制集成電路用高純金屬標準物質并進行推廣應用。② 針對薄膜沉積需求進行靶材測試驗證,明確靶材的關鍵性能控制指標、應用性能評價指標,提出靶材驗證操作規范、工藝標準,構建完整的評價體系。

提升檢測能力、完善評價體系,支持打通集成電路用高純金屬濺射靶材“性能 ? 制備 ? 應用”完整流程,為靶材開發提供包括材料性能分析檢測、產品應用評價在內的綜合解決方案。合理降低材料企業創新應用門檻,實質性提高研發效率、縮短研發周期,加速集成電路材料體系的技術創新與國產化進程。

六、集成電路用高純金屬濺射靶材發展建議

(一)以應用為牽引,加強“產學研用”體系建設

著眼集成電路高端芯片需求,堅持應用牽引,采取“產學研用”協同創新模式,由靶材企業牽頭,聯合上下游優勢企業和科研院所,發展靶材全流程組織、結構、工藝一體化的集成設計與調控理論,突破制約集成電路及新興產業發展的高端靶材關鍵制備加工技術;為集成電路產業提供關鍵戰略基礎材料保障,通過技術創新帶動高純金屬濺射靶材行業各環節協同發展。加強基礎技術研究,注重與下游客戶的緊密合作,推動靶材性能驗證和快速迭代;優化并提升高純金屬及靶材制備技術,開發更高性能的靶材產品并實現量產,促進高純金屬濺射靶材行業的可持續發展。

(二)解決關鍵設備國產化問題,實現智能化生產

系統開發高純金屬濺射靶材用關鍵設備及儀器,如電子束熔煉爐、熱等靜壓設備、電子束焊機、智能熱處理裝備、智能加工機床,高精度輝光放電質譜儀、等離子體質譜儀、碳硫分析儀、氮氧氫分析儀。應用信息化、智能化、數字化技術,實現高純材料及靶材制造全流程的智能控制與檢測分析能力,提高生產能力與效率,降低原材料損耗率與能耗,提升產品性能與質量穩定性,全面增強市場競爭力。

(三)加大優勢團隊支持力度,加強人才隊伍建設

建議給予集成電路材料研發與產業化優勢團隊的連續穩定支持,建立高水平、開放性的科技創新平臺,促進材料冶金、加工、分析檢測和半導體技術的交叉融合,切實提升高純金屬濺射靶材的工藝技術水平。完善人才培育和培養模式,構建包括領軍人才、創新創業人才、工程技術人才在內的高水平專業隊伍,積極引入具有國際化背景的制造、管理、生產技術專家;加強青年人才培養,合理落實人才激勵措施,為高純金屬靶材行業健康發展提供源動力。

(四)掌握自主知識產權,開展標準體系建設

開展高純金屬濺射靶材的專利布局規劃,著重突破高純原材料、靶材加工工藝及裝備關鍵技術,支持高純金屬靶材全產業鏈國產化和自主創新;穩步形成相關技術的自主知識產權,逐步積累技術優勢,建立具有競爭力的專利池,爭取核心知識產權的國際地位。開展集成電路用高純金屬濺射靶材上下游系列產品、檢測方法的標準化建設,完善評價體系,保障高純金屬濺射靶材產業發展質量。

(五)加強國際合作交流,做好全球化布局

穩健加強并對外合作,積極融入世界集成電路產業生態圈,提升國際合作層次及水平,構筑互利共贏的產業鏈、供應鏈利益共同體。支持具有優勢的靶材企業與國際半導體制造企業及科研機構的深度合作,鼓勵新材料、新技術聯合開發。著眼世界集成電路技術前沿,發揮我國有色金屬企業的加工優勢及成本優勢,面向國際市場開展高純金屬濺射靶材產業布局,盡快躋身全球高端靶材供應商行列。

參考文獻

[1] “先進半導體材料及輔助材料”編寫組. 中國先進半導體材料及輔助材料發展戰略研究 [J]. 中國工程科學, 2022, 22(5): 10?19.

Writing Group of Advanced Semiconductor Materials and Auxiliary Materials. Strategic study on the development of advanced semiconductor materials and auxiliary materials in China [J] .Strategic Study of CAE, 2022, 22(5): 10?19.

[2] 吳漢明, 吳關平, 吳金剛, 等. 納米集成電路大生產中新工藝技術現狀及發展趨勢 [J]. 中國科學: 信息科學, 2012, 42(12): 1509?1528.

Wu H M, Wu G P, Wu J G, et al. The status and trend of novelprocess and technology in nano-IC manufacturing [J]. Scientia Sinica Informationis, 2012, 42(12): 1509?1528.

[3] 卜偉海, 夏志良, 趙治國, 等. 后摩爾時代集成電路產業技術的發展趨勢 [J]. 前瞻科技, 2022, 1(3): 20?41

Bu W H, Xia Z L, Zhao Z G, et al. Development of integrated circuitindustrial technologies in the post-Moore era [J]. Science andTechnology Foresight, 2022, 1(3): 20?41.

[4] Rossnagel S M. Sputter deposition for semiconductor manufactur‐ing [J]. IBM Journal of Research and Development, 1999, 43(1?2):163?179.

[5] 馮黎, 朱雷. 中國集成電路材料產業發展現狀分析 [J]. 功能材料與器件學報, 2020, 26(3): 191?196.

Feng L, Zhu L. Analysis of the development status of integratedcircuit material industry in China [J]. Journal of Functional Materialsand Devices, 2020, 26(3): 191?196.

[6] Sarkar J. Sputtering materials for VLSI thin film devices [M].Norwich: William Andrew Publishing, 2014.

[7] 田民波. 薄膜材料與薄膜技術 [M]. 北京: 清華大學出版社,2006.

Tian M B. Thin film technologies and materials [M]. Beijing:Tsinghua University Press, 2006.

[8] 何金江, 賀昕, 熊曉東, 等. 集成電路用高純金屬材料及高性能濺射靶材制備研究進展 [J]. 新材料產業, 2015, 17(9): 47?52.

He J J, He X, Xiong X D, et al. Research status of high purity metals and high performance sputtering target used in integratedcircuit [J]. Advanced Materials Industry, 2015, 17(9): 47?52.

[9] 劉文迪. 集成電路用鎢濺射靶材制備技術的研究進展 [J]. 中國鎢業, 2020, 35(1): 36?41

Liu W D. Research progress of preparation technology of tungstensputtering targets for integrated circuits [J]. China TungstenIndustry, 2020, 35(1): 36?41.

[10] Bourzac K. Cobalt could untangle chips’ wiring problems chipmakers are replacing some copper connections [J]. IEEE Spectrrum,2018, 55(2): 12?13.

[11] Nogami T, Zhang X, Kelly J, et al. Comparison of key fine-lineBEOL metallization schemes for beyond 7 nm node [C]. Hsinchu:2017 Symposium on VLSI Technology, 2017.

[12] 李亞強, 馬曉川, 張錦秋, 等. 芯片制程中金屬互連工藝及其相關理論研究進展 [J]. 表面技術, 2021, 50(7): 24?43.

Li Y Q, Ma X C, Zhang J Q, et al. Research progress of metal interconnection technology and related theory in chip fabrication [J].Surface Technology, 2021, 50(7): 24?43.

[13] 屠海令, 王磊, 杜軍. 半導體集成電路用金屬硅化物的制備與檢測評價 [J]. 稀有金屬, 2009, 33(4): 453?461.

Tu H L, Wang L, Du J, et al. Preparation and characterization ofmetal silicides used for semiconductor integrated circuits [J]. ChineseJournal of Rare Metals, 2009, 33(4): 453?461.

[14] 中國半導體行業協會半導體支撐業分會, 集成電路材料產業技術創新聯盟. 中國半導體支撐業發展狀況報告(2022 年編) [R].北京: 中國半導體行業協會半導體支撐業分會, 集成電路材料產業技術創新聯盟, 2022.

Semiconductor Support Industry Branch of China SemiconductorIndustry Association, Integrated Circuit Materials Industry Technology Innovation Alliance. Report on the development of China’ssemiconductor support industry(2022) [R]. Beijing: SemiconductorSupport Industry Branch of China Semiconductor Industry Association,Integrated Circuit Materials Industry Technology InnovationAlliance, 2022.

[15] 中華人民共和國工業和信息化部. 2021 年電子信息制造業運行情況 [EB/OL]. (2022-01-28)[2022-08-15]. https://www.miit.gov.cn/gxsj/tjfx/dzxx/art/2022/art_0997d192aa6f46fa8d76549f20b4e5d6.html.

Ministry of Industry and Information Technology of the People’sRepublic of China. Operation of electronic information manufacturingindustry in 2021 [EB/OL]. (2022-01-28)[2022-08-15]. https://www.miit.gov.cn/gxsj/tjfx/dzxx/art/2022/art_0997d192aa6f46fa8d76549f20b4e5d6.html.

[16] 張衛剛, 李媛媛, 孫旭東, 等. 半導體芯片行業用金屬濺射靶材市場分析 [J]. 世界有色金屬, 2018, 12(10): 1?3.

Zhang W G, Li Y Y, Sun X D, et al. Market analysis of metal sputteringtarget materials used in semiconductor chip industry [J].World Nonferrous Metal, 2018, 12(10): 1?3.

[17] Bian Y J, Cha M Y, Chen L, et al. Correlation between the formation of particle defects on sputtered Cu seed layers and Cu targets [J].Micro & Nano Letters, 2019, 14(10): 1079?1082.

[18] 陳林, 黃峰. 一種半導體器件及其制造方法: 201611075036 [P].2018-06-05.

Chen L, Huang F. A semiconductor device and its manufacturingmethod: 201611075036 [P]. 2018-06-05.

[19] Luo J F, Fang Y Y, Xu G J, et al. Development of ferromagnetic sputtering targets with high performance [J]. Materials ScienceForum, 2020, 930: 820?825.

[20] Boydens F, Leroy W P, Persoons R, et al. The influence of targetsurface morphology on the deposition flux during direct-current magnetron sputtering [J]. Thin Solid Films, 2013, 531: 32?41.

[21] 干勇, 彭蘇萍, 毛景文, 等. 我國關鍵礦產及其材料產業供應鏈高質量發展戰略研 [J]. 中國工程科學, 2022, 24(3): 1?9.

Gan Y, Peng S P, Mao J W, et al. High-quality development strategyfor the supply chain of critical minerals and its material industryin China [J]. Strategic Study of CAE, 2022, 24(3): 1?9.

相關鏈接