涂層刀具的出現是刀具發展史上的一個重要里程碑,解決了刀具材料硬度和耐磨性愈高、強度和韌性愈低的矛盾。涂層刀具與新一代高速機床及工具系統相結合[1],使高速切削、干式切削和硬加工技術得到迅速發展,并使切削效率和零件的加工質量提高到一個新的水平,減少了切削液的使用,降低了成本,利于環境保護[2]。多年來,科研工作者對硬鍍膜工藝對涂層性能的影響進行了大量研究,包括氣體流量、基底偏壓、基底溫度和靶電流[3-9]等,而對做為沉積膜層源材料的靶材的結構與其所沉積涂層的性能與結構研究較少[10]。本文研究了完全合金化和完全未合金化鈦鋁靶材的相結構,并研究了采用磁控濺射法,通氮氣與不通氮氣條件下沉積涂層的成分、結構和性能,探討了不同相結構鈦鋁靶材與其沉積涂層在成分、結構和性能之間的關系。

1、實驗材料與過程

鍍膜設備采用四川大學自制PEMS-800型PVD磁控濺射鍍膜機。工作氣體為高純Ar,反應氣體為高純N2,在沉積涂層之前對靶材進行離子刻蝕清洗。選用靶材的成分(at%)為Ti∶Al=1∶1,完全合金化和完全未合金化兩種,這兩種靶材采用同一鍍膜工藝,鍍膜工藝1:真空度3.7×10-1Pa,基底偏壓40V,Ar氣體流量85mL/min,沉積時間240min;鍍膜工藝2:真空度3.7×10-1Pa,基底偏壓40V,Ar與N2氣體流量比為85/35,沉積時間240min。

分析采用場發射掃描電鏡觀察涂層的表面形貌;采用X射線衍射儀分析靶材和涂層的相結構,分析選用Cu靶(λ=1.54056?);涂層的硬度采用納米硬度儀測定,選用連續剛度的方法,最大載荷600mN,為了減少基體對涂層硬度的影響,硬度值選取壓入深度為涂層厚度1/10左右的數值;采用壓痕實驗檢測涂層與基底的結合強度,設備選用洛氏硬度試驗機,圓錐形金剛石壓頭,加載砝碼60kg,壓載時間4s。

2、結果與討論

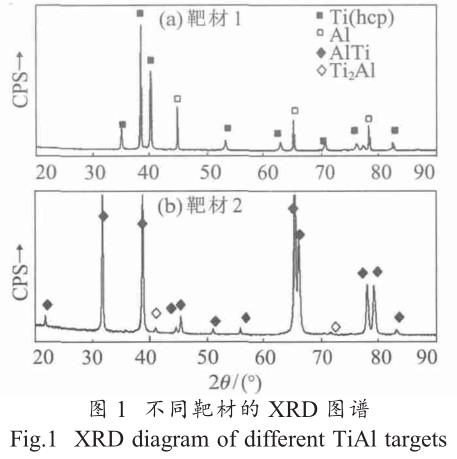

2.1完全合金化和完全未合金化鈦鋁靶材的相結構從完全未合金化(Target1)和完全合金化(Target2)的鈦鋁靶材的XRD圖譜(圖1)可看出,完全合金化的鈦鋁靶材的主相是TiAl相,有少量的Ti3Al相存在;而完全未合金化的鈦鋁靶材的物相為密排六方結構純鈦相和純鋁相,沒有鈦鋁合金相存在,兩種靶材的相結構有明顯的差別。

2.2未通氮氣條件下兩種靶材沉積涂層性能的對比

2.2.1涂層的相結構

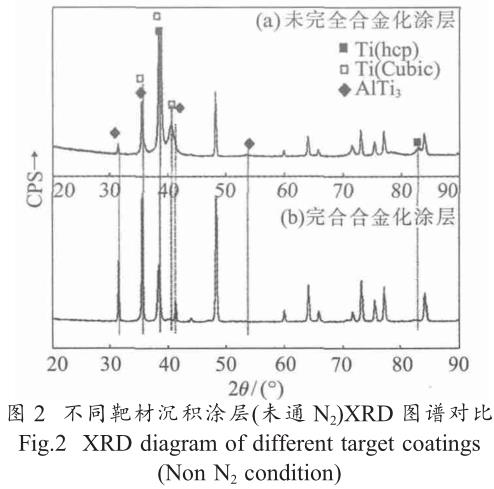

圖2是兩種靶材沉積涂層(未通N2)XRD圖譜對比。可以發現,兩種靶材在相同的沉積條件和時間下,得到的涂層組織具有相同的相結構,主要是密排六方的純Ti相和Ti3Al相,說明材料在濺射沉積過程中元素與元素之間發生了合成與分解的反應。

但從圖2中還能發現未完全合金化涂層中密排六方相結構的純Ti相的含量高于完全合金化涂層,而完全合金化涂層中Ti3Al相的含量高于未完全合金化。結合圖1進行分析,結果表明,在沒有通氮氣條件下,材料在沉積過程中其結構具有一定的遺傳性,濺射過程是以原子為單位進行的。

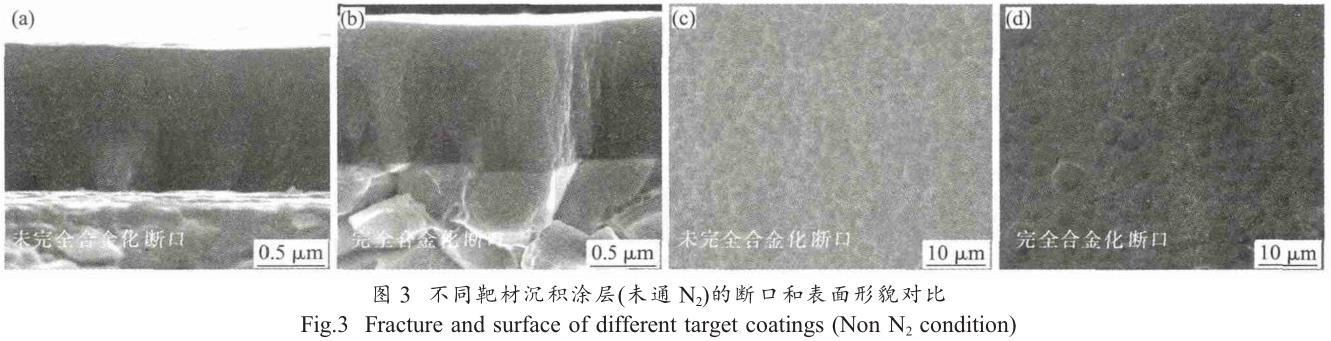

2.2.2涂層的斷口和表面形貌

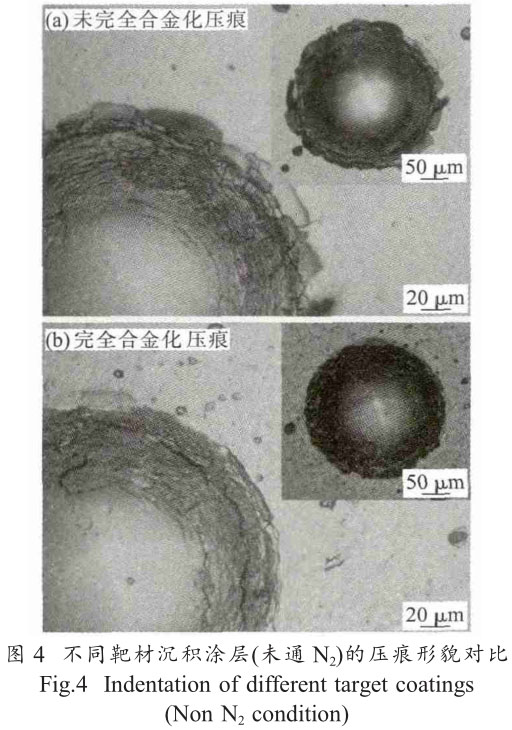

從圖3可看出,兩種不同相結構鈦鋁靶材的沉積涂層沒有明顯的柱狀晶生成,結構相似,且涂層厚度相同,均為2.2μm,說明兩種不同相結構鈦鋁靶材在鍍膜工藝1的條件下沉積速率相同。從圖4的表面形貌可以看出,表面結構基本類似,但完全合金化靶材沉積涂層的晶粒大小約是完全未合金化靶材的2倍。

2.2.3涂層的結合強度

圖4為壓痕圖片,圖5為壓入法測結合強度標準圖譜。其中HF1-HF4表示有足夠的結合強度,HF5-HF6表示結合強度不夠,對照標準圖譜可知,完全未合金化靶材沉積的涂層屬于HF-4,完全合金化靶材沉積的涂層屬于HF-3,均具有足夠高的結合強度,但未完全合金化涂層的結合強度略高于完全合金化涂層。

2.3通N2條件下兩種靶材沉積涂層性能的對比

2.3.1涂層的相結構

圖6是兩種不同相結構靶材沉積涂層(通N2)XRD圖譜對比。可以發現,兩種靶材在相同的沉積條件和時間下,得到的涂層有相同的相結構,主要是TiN相和Ti2N相,含有少量的AlN相。

2.3.2涂層的斷口和表面形貌

從圖7可看出,兩種靶材的沉積涂層沒有柱狀晶生成,未完全合金化的靶材沉積的涂層厚度為0.95μm,完全合金化的靶材沉積的涂層厚度為1.03μm,說明完全合金化的靶材的沉積速率略高于完全未合金化的靶材的沉積速率。從圖7的表面形貌可以看出,表面結構基本類似。

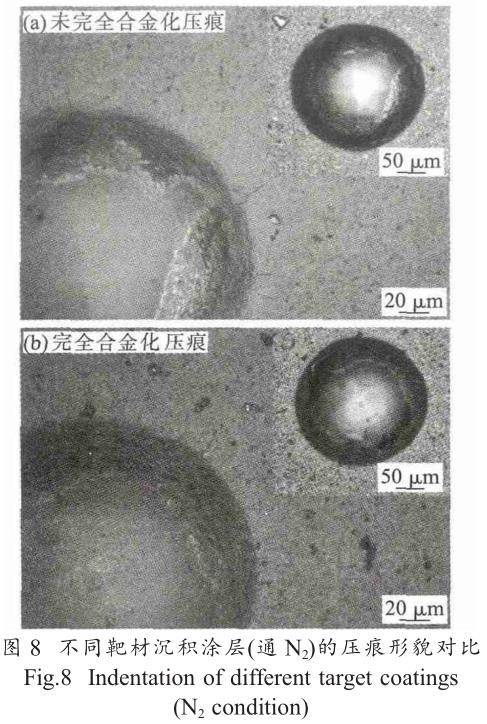

2.3.3涂層的結合強度和硬度

圖8為壓痕圖片。對照標準圖譜可知,未完全合金化靶材通氮氣沉積的涂層屬于HF-1,完全合金化靶材沉積的涂層屬于HF-2,均具有足夠高的結合強度,但完全合金化略低于未完全合金化。未完全合金化的納米硬度為27.9GPa,完全合金化的納米硬度為31.0GPa,后者高于前者3.1GPa。

2.4兩種工藝下涂層成分的變化

從圖9可以看出,在不通N2的鍍膜工藝1的條件下,未完全合金化涂層和完全合金化涂層中鈦和鋁的原子比均高于靶材中鈦和鋁的原子比,而完全合金化涂層中鈦和鋁的原子比高達1.72,比未完全合金化涂層中鈦和鋁的原子比高出40%,說明鋁的沉積效率低于鈦的沉積效率,完全合金化的靶材中鋁元素的沉積效率則更低;在通N2的工藝條件下,二種涂層中鈦和鋁的原子比均接近靶材中鈦和鋁的原子比,說明鈦和鋁的沉積效率相似;在通N2的工藝條件下,二種涂層中金屬和氮的原子比相近,分別為0.87和0.89。結合2.3.3中的兩種涂層的硬度分析,完全合金化涂層的硬度高于未完全合金化涂層的硬度的原因可能與涂層中鋁的含量高有關[11]。

3、結論

(1)在不通N2的條件下,兩種不同相結構靶材沉積涂層的表面形貌、沉積速率、結合力等性能相似,涂層的相結構相同,但不同相的含量不同,說明靶材在沉積沉積成膜過程中其結構具有一定的遺傳性,濺射過程是以原子為單位進行的。

(2)在通N2的條件下,兩種不同相結構靶材沉積涂層的表面形貌、沉積速率、結合力等性能相似,涂層的相結構和涂層中氮含量相同,但完全合金化靶材沉積涂層的硬度高于完全未合金化靶材3GPa,可能源于其涂層中鋁的含量較高。

(3)在兩種工藝條件下,完全合金化鈦鋁靶材中的鋁的沉積效率低于完全未合金化中鋁的沉積效率,鈦鋁原子比低40%左右。

參考文獻:

[1]嚴衛平.超硬涂層刀具[J].江蘇機械制造與自動化,1991(1):2.

[2]趙海波,周彤,梁紅櫻,等.刀具涂層的分類與應用[J].工具技術,2005(12):14-17.

[3]白秀琴,李健.磁控濺射TiN涂層低溫沉積技術及其摩擦學性能研究[J].潤滑與密封,2006(5):15-20.

[4]王代強,楊發順,徐希嬪,等.磁控濺射硅基AlN涂層的氮-氬氣體流量比研究[J].壓電與聲光,2011,33(2):248-250.

[5]黃巖軒,孫鵬,朱芳萍,等.氮氣流量對磁控濺射ZrN納米涂層結構及硬度的影響[J].西安交通大學學報,2011,45(1):137-140.

[6]朱秀榕,賴珍荃,蔣雅雅,等.氮氣流量對反應磁控濺射制備TiNx涂層的影響[J].南昌大學學報·工科版,2008,30(2):138-141.

[7]段玲瓏,吳衛東,何智兵,等.負偏壓對磁控濺射Ti膜沉積速率和表面形貌的影響[J].強激光于粒子束,2008,20(3):505-509.

[8]白力靜,張國君,蔣百靈.偏壓對CrTiAlN鍍層組織形貌及磨損性能的影響[J].材料熱處理學報,2006,27(5):100-104.

[9]盧龍,任明皓,蔣濤,等.靶電流對TiAlN/TiN復合膜組織及硬度的影響[J].熱加工工藝,2010,39(22):120-124.

[10]SchalkN,WeiratherT,PolzerC,etal.AcomparativestudyonTi1-xAlxNcoatingsreactivelysputteredfromcompoundandfrommosaictargets[J].Surface&CoatingsTechnology,2011,205:4705-4710.

[11]顧艷紅,王成彪,劉家浚.氮化鈦鋁涂層的制備及其摩擦學性能的研究[J].中國表面工程,2004(5):33-39.

相關鏈接