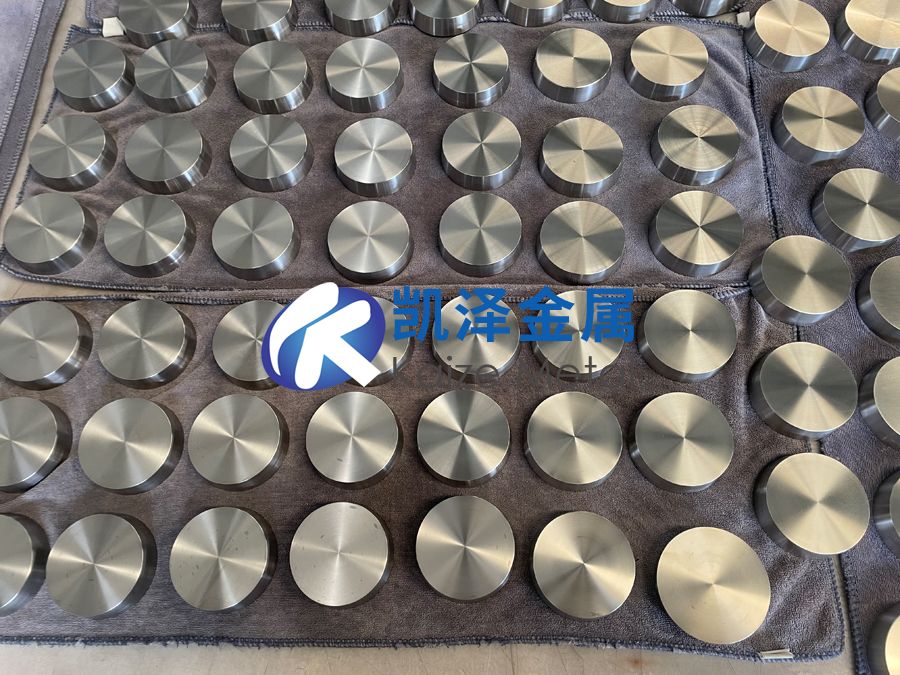

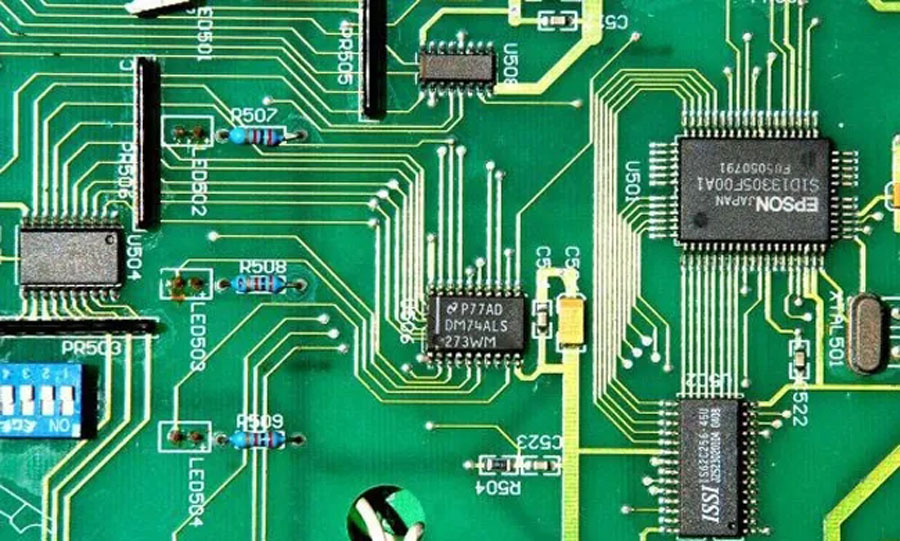

金屬鈦和鈦濺射靶材基本相同,均由鈦元素組成。區別在于金屬鈦更像原材料,而鈦靶材更像鈦產品。鈦作為原料可以通過幾種方法制成鈦濺射靶材,它們廣泛用于電子,信息工業,家庭裝飾,汽車玻璃制造等高科技領域。在這些行業中,鈦靶材主要用于鍍膜集成電路,平板等部件的表面面板顯示器,或作為裝飾及玻璃鍍膜等。

不同的行業對鈦靶材有不同的要求。讓我們以鈦電路為例。通常,我們使用以下性能評估指標來確定濺射靶材是否滿足要求:

非集成電路用鈦靶 集成電路用鈦靶

純度 99.90% 99.99%, 99.995%

微觀結構(晶體尺寸) <100 nm <30 nm

焊接性能及 釬焊,單體 單體、釬焊、擴散焊

尺寸精度 0.1 mm 0.01 mm

如上表所示,非集成電路和集成電路對鈦濺射靶的要求是不同的。一般而言,集成電路對涂層材料有很高的要求,例如更高的純度,更小的晶粒尺寸以及更精確的尺寸精度。這只是一個例子,但它揭示了不同行業對鈦靶材的要求不同。在為項目尋找鈦靶時,請確保您知道所需產品的確切規格,這有助于節省時間和金錢。

集成電路中使用的鈦靶材

從上表中可以看出,集成電路鈦靶的純度要求主要是大于99.995%,高于非集成電路中所用的純度。

平板顯示器包括液晶顯示器(LCD),等離子顯示器(PDP),電致發光顯示器(EL)和場發射顯示器(FED)。濺射鍍膜技術通常用于沉積平板顯示器的薄膜。Al,Cu,Ti和Mo是平板顯示器的主要金屬濺射靶材。用于平板顯示器的鈦靶材的純度通常需要大于99.9%。

鈦靶的結構發展

第一階段:

早期的芯片代工廠有很高的利潤率。他們主要使用功率較小的100-150mm磁控濺射機。濺射膜厚,芯片尺寸大。當時,集成電路用鈦靶材主要是100-150mm單體和復合靶。

第二階段:

在第二階段,根據摩爾定律,芯片線寬度變窄。為了增加利潤,芯片代工廠增加了該設備的濺射功率,主要使用了150-200mm的濺射設備。這需要在保持高導熱率,低價格和一定強度的同時增加靶的尺寸。在此期間,鈦靶材主要由鋁合金背板擴散焊接和銅合金背板釬焊和焊接組成。

第三階段:

在第三階段,隨著集成電路的發展,芯片線的寬度進一步變窄。這時,芯片代工廠主要使用200-300mm的濺射機,對靶材的要求更加嚴格。在此期間,Ti靶材主要由銅合金背板擴散焊接制成。

相關鏈接