鎳基高溫合金在整個高溫合金領域占有特殊重要的地位,被廣泛應用于航空航天、核電裝備以及化工石油等領域[1]。由于該類合金在650~1000℃范圍內具有較高的強度,良好的抗氧化、抗腐蝕性能,因而在復雜高溫環境中對其需求量持續增長[2]。鎳基高溫合金的熔煉工藝作為金屬材料制備的首要步驟,是關系到合金能否達到優越性能的一個重要環節[3]。

經過幾十年的發展,鎳基高溫合金已發展出多種多樣的熔煉工藝類型,包括真空感應熔煉(Vac-cuminductionmelting,VIM),電弧爐熔煉(Electricarcfurnacemelting,EAFM),等離子電弧爐熔煉(Plasmaarcfurnacemelting,PAFM)等單聯工藝。

對于成分控制及冶煉質量要求更高的鎳基合金,往往還需要在單聯工藝基礎上進一步對合金錠進行提純和優化,由此,發展出真空感應熔煉+電渣重熔(VIM+Electroslagremelting,VIM+ESR)和真空感應熔煉+真空自耗重熔(VIM+Vacuumarcremelting,VIM+VAR)等雙聯工藝以及真空感應熔煉+電渣重熔+真空自耗重熔(VIM+ESR+VAR)等三聯冶煉工藝[4]。

鎳基高溫合金的合金化程度非常高,在熔煉過程中往往需要加入Fe、Cr、Mo、Nb、Al、Ti等多種合金元素。而合金元素對應原料加入時往往還參雜著少量雜質元素,因此,對合金元素對應原料的純度提出了較高要求。另外,合金制備過程還存在大量料頭、料尾、邊角料等返回料,不同類型原料的加入,會對熔煉合金的化學成分及雜質含量控制產生較大影響。VIM具有能精確控制合金成分,降低雜質元素含量的優點,但該方法制備出的真空鑄錠往往存在縮孔及疏松等缺陷[5]。因此,需在此基礎上進一步進行雙聯甚至三聯熔煉,充分利用各種熔煉方法的優點,從而達到鎳基高溫合金純凈化的目的。

鎳基高溫合金的熔煉工藝顯著影響合金后續制備的質量和性能,近年來受到了越來越廣泛的關注。本文對鎳基高溫合金目前普遍采用的VIM以及基于VIM的雙聯或三聯工藝的研究進展進行綜述。

1、鎳基高溫合金簡介及熔煉工藝要求

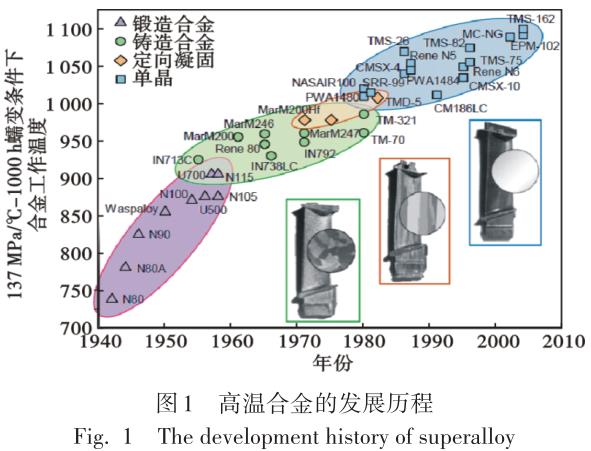

鎳基高溫合金是基于Cr20Ni80合金發展起來,能在高溫環境中長期穩定使用的金屬材料。如圖1所示,隨著制備工藝不斷改進,成分設計不斷優化,高溫合金零部件的服役溫度及使用壽命也不斷提高[6-7]。

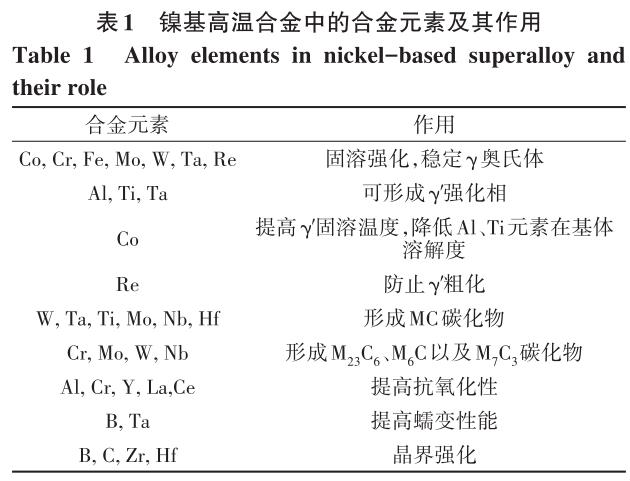

從合金成分來看,鎳基高溫合金是以鎳為基體元素,通過添加多種其他元素進行強化的高合金化金屬材料[8]。為了滿足鎳基高溫合金復雜嚴苛的使用條件,往往會在鎳基高溫合金中添加多達十幾種強化元素,表1列舉了不同合金元素及其作用[9]。

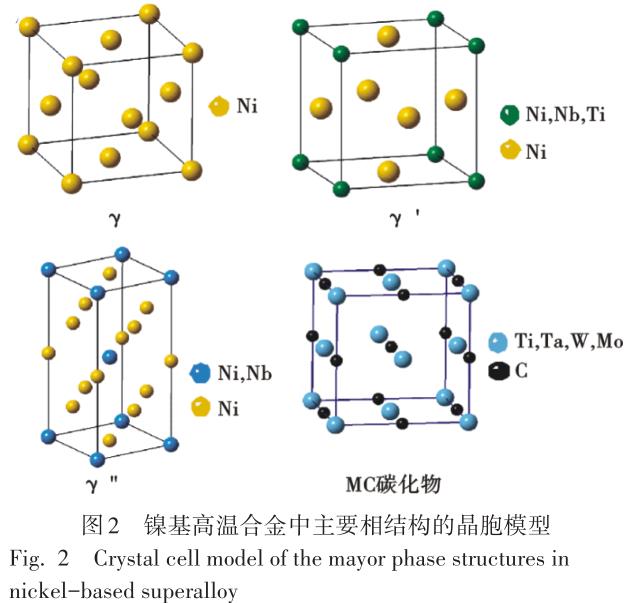

多種強化元素的加入導致鎳基高溫合金內部形成多種復雜相結構,如γ基體相,γ?、γ"強化相,Laves及δ相,MC及M23C6碳化物等,圖2展示了主要相結構的晶胞模型。多種元素還會使得鎳基高溫合金的合金化程度迅速提高,這對熔煉工藝提出了更高要求。例如,對于時效強化型鎳基合金,為析出更多γ?或γ"強化相,會在熔煉過程加入更多Al、Ti

等強化元素,但Al、Ti屬于易揮發元素,在大氣條件下進行熔煉會造成極大燒損,因此更適用于VIM。

但VIM無法有效解決高溫下熔體與坩堝反應,難以去除S、P等雜質元素及鑄錠內部存在縮孔、疏松等缺陷,因此,需在VIM基礎上進行ESR或VAR雙聯冶煉。VIM+ESR可利用渣金反應進一步降低S、P等雜質元素含量,但該工藝受散熱條件限制,會導致電渣錠內部存在較大元素偏析,限制了合金熔煉錠型的擴大化;VIM+VAR雙真空熔煉工藝,更有利于控制元素燒損和偏析,但無法有效去除S等雜質元素,會使得真空錠內部存在更多夾雜物并產生黑/白斑等缺陷。

ESR和VAR作為重熔工藝,可起到調控合金凝固組織,進一步降低合金雜質含量的目的,能夠滿足大部分鎳基高溫合金的熔煉需求。但對于潔凈度要求更高,錠型尺寸要求更大的合金而言,則需采用VIM+ESR+VAR三聯工藝,充分結合各熔煉技術優點,從而滿足更加嚴苛的熔煉需求。

熔煉工藝是鎳基高溫合金制備過程的首要環節,且對合金的后續加工成型具有重要影響[10]。因此,本文綜述了目前鎳基高溫合金制備最常用的VIM工藝,以及在此基礎上發展的雙聯及三聯工藝。

2、鎳基高溫合金熔煉方法及特點

2.1真空感應熔煉(VIM)

VIM是鎳基高溫合金熔煉的第一步,其主要目的是為了得到化學成分符合要求的母合金錠,為鑄錠的二次重熔做好成分和潔凈度的準備。VIM能有效控制O、N、H等氣體元素以及S、P、Si等有害元素的含量,實現對母合金錠成分的精確控制[11-12]。

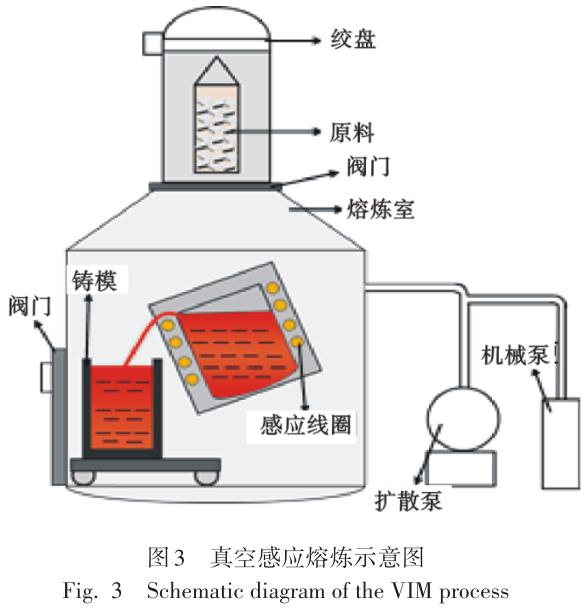

VIM是在真空條件下,利用通電感應線圈產生電磁感應,使坩堝內金屬爐料產生渦流熱并熔化,在熔煉過程通過電磁攪拌實現合金熔體成分的均勻化以及精確控制[13]。圖3展示了VIM過程的示意圖。按照熔煉流程,真空感應熔煉可大致分為裝料、熔化、精煉以及澆注四個主要階段。

VIM熔化階段的主要目的,是為了將加入坩堝中的金屬爐料快速熔化,去除熔融金屬液中的O、N、H等氣體元素,以及非金屬夾雜物和有害雜質等[14]。熔化期需要合理控制熔化速率以及真空度這兩個關鍵因素,避免“架橋”現象的發生,并保證原料熔化速率和有害氣體排除的匹配[15]。

在爐料完全化清后的精煉期,需重點把控精煉溫度、精煉時間以及真空度。鎳基高溫合金的熔煉常采用MgO或l2O3坩堝,在高溫高真空條件下,MgO及Al2O3會發生分解,產生金屬蒸汽并向金屬熔體持續供氧,使得熔體中氧含量不降反升[10]。趙鴻燕[16]對比了不同材質坩堝對Inconel690合金O、S含量的影響,結果表明:MgO坩堝對合金中O、S控制能力較弱,鋁鎂質坩堝更易降低合金中O含量,CaO坩堝則能進一步降低合金中S含量。在精煉末期還需完成合金化調控,其主要目的是將鋼液成分控制在需要的范圍內,達到出鋼澆注的要求。一般在熔化階段將Ni、Cr、Fe等主要原料放入坩堝進行加熱熔化,在精煉末期再加入Al、Ti等活潑易燒損元素及需要添加的微量元素,同時進行電磁攪拌,使得合金元素在鋼液中均勻分布,減少成分偏析[17]。

2.2電渣重熔(ESR)

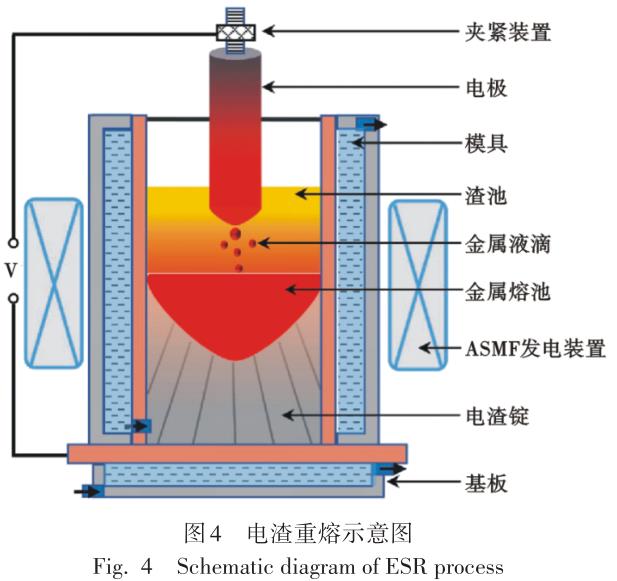

ESR是高溫合金潔凈化冶煉的主要環節之一,我國目前有超過一半的高溫合金牌號采用了這種熔煉工藝。ESR是上世紀五十年代由電渣焊技術發展演變的一種熔煉方法,并在七八十年代被世界各國廣泛應用于熔煉冶金等領域[18]。電渣重熔基本原理是電流在通過渣料時,由于渣料電阻較大會產生大量熱量,利用渣阻熱將需要重熔的電極逐步熔化。金屬液以熔滴的形式通過渣料實現凈化,最終在水冷結晶器中完成自下而上的凝固。圖4展示了ESR的基本原理[19]。

ESR的渣系選擇、配比和用量等參數對電渣熔煉過程和電渣錠的質量會產生決定性影響。金屬熔滴在與液態渣料接觸的過程存在一系列渣金反應,渣金接觸面積可達3200mm2/g以上,這使得金屬熔滴中的非金屬夾雜物以及S、P、Sb等有害元素被熔渣吸收而去除,而Al、Ti等易氧化元素與渣料中氧化物充分反應,從而對合金的潔凈度實現了良好控制[20]。目前,鎳基高溫合金的ESR多采用以CaF2為基礎成分,并添加適量Al2O3、CaO、MgO、TiO2及SiO2等氧化物共同構成的多元渣系。總的來說,渣料的選擇應滿足:具有較低的熔點和粘度,適宜的電導率和較高的堿度,較低含量的不穩定氧化物和變價氧化物以及較大的界面張力[21]。除渣系設計外,ESR過程的熔煉速率及熔池深度等參數也密切影響重熔過程及電渣錠質量。

傳統敞開式ESR過程是在大氣氛圍下進行,難免會發生O、N、H氣體的吸入并加劇Al、Ti等易氧化元素的燒損[22]。基于以上因素,在敞開式電渣重熔基礎上,逐步發展出了保護氣氛電渣重熔(PESR)以及真空電渣重熔(VESR)技術。另外,近年來在傳統電渣重熔基礎上,還發展出了包括快速電渣重熔技術(ESRR)、加壓電渣重熔技術PESR)、電渣連鑄(ESCC)等許多新型電渣重熔技術,通過這些新型重熔技術,可有效提升電渣重熔錠的質量,降低電渣重熔成本[23]。

2.3真空自耗重熔(VAR)

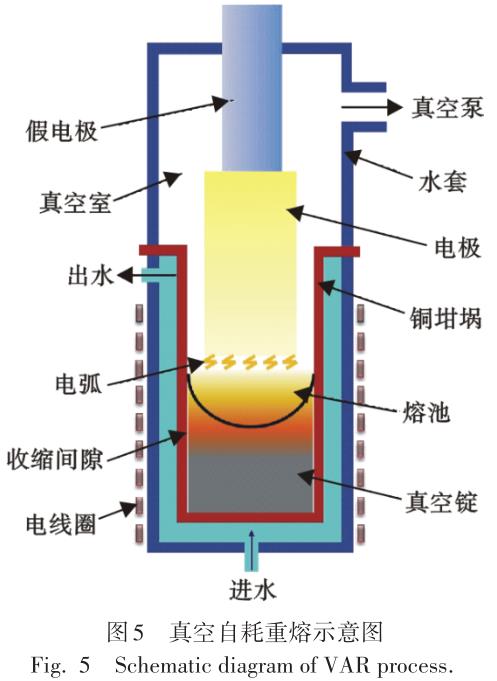

VAR是一種將一次熔煉得到的母合金錠作為重熔電極,利用真空自耗爐在真空氛圍及低壓直流電弧作用下,將電極棒逐漸熔化,并在水冷銅結晶器中快速冷卻凝固的一種工藝技術[24]。將自耗電極作為陰極,在真空中產生溫度高達5000K的穩定電弧區,電極底部逐漸熔化形成金屬液滴,液滴在重力作用下下降通過電弧區并滴落到水冷結晶器中形成熔池,隨后冷卻凝固。在這一過程中,會發生一系列有利于去除雜質和氣體的反應,同時在水冷結晶器的強制冷卻作用下,容易獲得定向凝固、成分均勻的組織,從而得到質量優異

的自耗合金錠。圖5展示了真空自耗重熔的基本原理[25]。

VAR按照工藝步驟可大致分為自耗電極焊接、引弧、熔煉及封頂四個環節。其中,在熔煉階段需選擇合適的電壓、電流、冷卻速率、電弧長度等熔煉參數。而在封頂階段大多采用“多級封頂,低電流保溫”的封頂工藝,通過逐級減小電流,并匹配合適的電壓,達到提高自耗錠成材率的目的[26]。

近年來,在普通真空自耗重熔的基礎上,還發展出了包括熔滴凝固控制成形、同軸供電、動態實時稱重控制等多種先進技術[27]。

3、常用鎳基高溫合金熔煉工藝路線

前已述及,VIM單聯工藝存在一些不足之處:

(1)熔煉過程金屬液與坩堝耐火材料反應,導致合金熔體的污染;

(2)與大氣環境相比,真空脫硫效果更差;

(3)澆注過程無法進行補縮,得到的真空錠存在較大縮孔。為解決以上問題,需在VIM的基礎上,聯合ESR或VAR技術,開展雙聯甚至三聯熔煉工藝。

3.1真空感應熔煉+保護氣氛電渣重熔(VIM+PESR)雙聯工藝

VIM+ESR是常用的鎳基高溫合金雙聯熔煉工藝。但ESR過程與大氣直接接觸,不可避免地會出現吸O吸H和易氧化元素燒損的情況。有研究表明,液態爐渣中的Fe2O3和TiO2會作為載體,將大氣中的O向金屬熔池中傳遞,圖6展示了ESR過程的氧傳遞行為[28]。金屬熔池中氧含量的增加,會加劇Al、Ti等元素的燒損,雖然通過向渣池中添加脫氧劑(例如Al、CaSi、Mg等),可以達到有效脫氧的目的,但同時也會改變熔渣組分,并使得電渣錠中部分易氧化元素含量發生改變[29]。

而VIM+PESR則可以有效隔絕大氣環境,防止氧含量的增加。陳韓鋒等人[30]開展了GH4169合金的VIM+PESR(Ar氣)工藝研究,發現相較于非保護氣氛條件,合金在PESR條件下的C、Al、Ti元素的收得率及分布均勻性顯著提升,O含量由15×10-6降至10×10-6,合金的鍛造熱加工性能良好。賈景巖等人[31]對比了PESR(Ar氣)與常規ESR(加鋁粉脫氧)對GH2132合金Ti元素收得率的影響,結果表明:采用PESR能夠使合金底部與頂部Ti收得率均得到顯著提升,杜絕了常規ESR加鋁粉脫氧而產生的夾雜

物。陳國勝等人[32]利用全封閉PESR爐對GH4169合金進行了重熔,發現與大氣氛圍下ESR相比,除了O含量及Al、Ti元素燒損顯著降低外,S含量也更低。以上研究結果表明:VIM+PESR能夠起到降低合金中O含量,提高易氧化元素收得率及均勻分布的效果。

無論是何種電渣重熔技術,渣系設計與配比始終是實現潔凈化重熔的核心因素。為此,國內外學者對渣系設計與重熔合金質量進行了大量研究。

劉立等人[33]通過對ANF-6渣進行改進,設計了一種CaF2-CaO-Al2O3-SiO2-MgO五元渣系,該渣系具有較低表面張力和粘度值,重熔出的Inconel600/625合金成分均勻,O、N含量較低。崔利民等人[34]對GH2132合金2t電渣錠重熔工藝進行改進,通過采用CaF2∶CaO∶Al2O3∶TiO2=75∶5∶15∶5(%)渣系替代原CaF2-Al2O3渣系,降低了合金中Ti燒損率和夾雜物尺寸。Duan等人[35]在電渣重熔Inconel718合金時,將CaF2-CaO-Al2O3-MgO-TiO2五元渣系中CaO含量由5%增加至36%,得到的合金中O含量由33.3×10-6降至10×10-6,而S含量則由20×10-6降至6.5×10-6,表明CaO含量對合金脫硫效應具有明顯影響。Rad‐witz等人[36]研究了渣料中MgO含量對合金中非金屬夾雜物的影響,結果表明,隨著MgO含量的增加,電渣錠中的夾雜物尺寸顯著減小,當MgO含量增加為15%時,尺寸大于6μm的夾雜物基本被去除。

根據合金特點匹配合適的渣系,并選擇開發新型電渣重熔技術,已經成為鎳基高溫合金潔凈化熔煉的重要基礎。

3.2真空感應熔煉+真空自耗重熔(VIM+VAR)雙聯工藝

相較于ESR,VAR是一種無需利用渣料的技術,因此,在重熔過程不會因為鑄錠表面渣皮影響而阻礙傳熱。同時,在凝固鑄錠及結晶器之間可充入冷卻介質(例如He氣)加強冷卻效果,從而得到的熔池更淺,冷卻更快,有利于獲得組織更加細密、偏析更小的自耗錠。

熔煉速率對VAR自耗錠的微觀組織演化以及冶金質量都將產生顯著影響,國內外學者對此進行了較多研究。王資興等人[37]研究了低中高三種熔速對VIM+VAR自耗過程IN718合金微觀組織的影響,結果表明:隨著熔速的增加,自耗錠中心部位由柱狀晶向等軸晶轉變,且同一部位析出Laves相尺寸及含量也隨之增加,表明元素偏析隨熔速增加而加重。Davidson等人[38]研究發現,VAR重熔過程電流的微小變化,會對熔速產生顯著影響,并進一步影響合金的溫度場以及鑄錠質量,通過設定適宜的電流大小,有利于合金熔體溫度場和流動的穩定,從而獲得更加優異的雙真空自耗錠。不少學者還對VIM+VAR雙真空自耗過程的白斑及黑斑缺陷進行了研究。于騰等人[39]通過研究VARIN718合金發現,偏弧和過長弧長會使熔池溫度場和流場紊亂,導致漂浮物、掉塊等不能完全熔化,從而形成白斑,而穩定的漫散弧是避免白斑形成的關鍵。Wang等人[40]研究了VARInconel718合金鑄錠內黑斑形成與工藝參數之間的關系發現,鑄錠中心到半徑1/2部位形成的黑斑即為枝晶間Nb、Mo等元素偏析形成,并與冷卻速率密切相關。

隨著航空航天及燃機工業的快速發展,自耗錠的直徑尺寸要求逐漸增大,由Φ406mm→Φ508mm→Φ660mm(GH4169)→Φ810mm(GH4738、GH4698)→Φ920mm(GH2706),這對VAR過程的冷卻強度提出了更高要求[24]。因此,在自耗錠與結晶器之間通入冷卻介質(例如He氣、Ar氣)成為加強重熔過程冷卻條件的有效手段。學者們對冷卻介質加強VAR過程冷卻速率進行了廣泛研究,有研究表明,He氣的熱傳導效率遠高于Ar氣的熱傳導效率[41]。楊玉軍等人[42]研究了He氣冷卻對VAR

GH4648合金的影響,結果表明:He氣的加入可有效減小熔池深度,熔池由“窄而深”向“寬而平”轉變,并使得凝固組織的枝晶尺寸變得細小,減小了大尺寸自耗錠的偏析傾向。趙長虹等人[43]的研究結果也表明:采用短弧控制和He氣提高冷卻凝固速率,是弱化元素偏析,防止合金產生白/黑斑的有效措施。

近年來,為了進一步提升VIM+VAR雙真空熔煉工藝的穩定性,對VAR過程參數的精確和自動化控制引起了研究人員的重視。國外已相繼開發出熔滴凝固控制成形、同軸供電以及動態實時稱重控制等先進技術,并在工業生產中得到廣泛應用[44]。

我國各大單位及機構已引進了多臺技術先進的大型真空自耗爐,對于VIM+VAR雙聯工藝的研究,主要集中在工藝參數優化對鑄錠缺陷控制以及對鑄錠組織調控方面。例如VAR過程熔速、電弧長度、冷卻條件等參數對自耗錠質量的影響;數值模擬在VIM+VAR中的應用等。

3.3真空感應熔煉+保護氣氛電渣重熔+真空自耗

重熔(VIM+PESR+VAR)三聯工藝由于VIM+PESR以及VIM+VAR雙聯工藝各自存在一些不足,無法滿足組織性能要求更高的合金熔煉需求,而VIM+PESR+VAR三聯工藝,可以將PESR去S去O,減少雜質的優點以及VAR減小偏析的優點結合起來,實現熔煉鑄錠的性能優化,滿足要求更加嚴苛的熔煉需求。

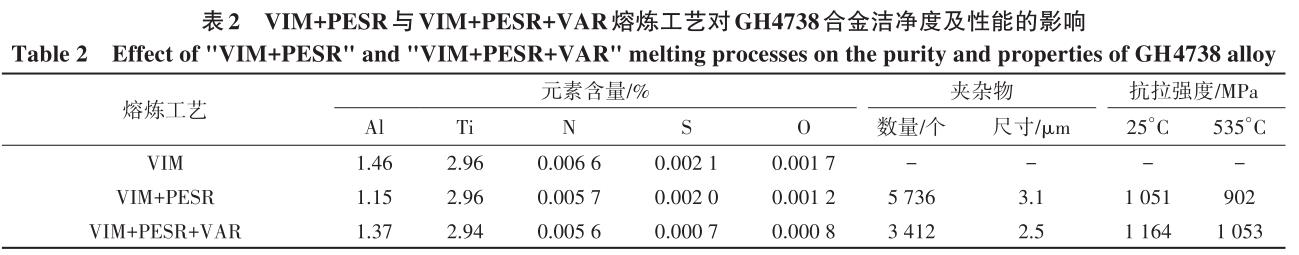

目前,國內外大量學者及機構對鎳基高溫合金的三聯熔煉工藝展開了研究。Chen等人[45]對比研究了VIM+PESR與VIM+PESR+VAR兩種熔煉工藝對Φ508mm大規格GH4738合金潔凈度及疲勞性能的影響,見表2,相較于VIM+PESR,經過VIM+PESR+VAR三聯熔煉后,鑄錠中S、O有害元素含量得到了顯著下降,同時夾雜物數量及尺寸也有所降低,室溫及高溫拉伸性能得到了提高。陳國勝等人[46]利用VIM+PESR+VAR三聯工藝對Φ508mm的GH4169合金進行了熔煉,結果表明:VIM真空錠在PESR后電極組織致密,潔凈度高,因此,與VIM+VAR雙聯工藝相比,三聯熔煉工藝得到的鑄錠O、S含量大幅下降,表面質量及熱塑性得到明顯改善。

張勇等人[47]對三聯熔煉Φ508mm大規格GH4169合金鑄錠及棒材元素偏析行為進行了研究,結果表明:盡管Nb、Ti、Mo等元素自鑄錠邊緣到鑄錠中心,偏析程度逐漸加重,但經過高溫均勻化和鍛造后,合金棒材中無“黑斑”、“白斑”等宏觀偏析,且內部Nb、Ti、Mo等元素分布均勻度較高,微觀偏析也基本得到了消除,這說明三聯工藝在大規格鑄錠熔煉方面具有獨特優勢。

除變形高溫合金的三聯熔煉工藝外,美國還將三聯工藝用于粉末高溫合金的熔煉,通過該方法能使粉末合金中O、N、S等雜質元素含量降至1×10-6以下[48]。國內也開展了粉末高溫合金的三聯熔煉工藝研究,高小勇[49]通過調整Al、Ti易燒損元素在VIM過程的加入順序,調控ESR過程的渣系設計(添加適量CeO2)等方式,實現了對鑄錠中非金屬夾雜物的有效去除,制備出了高潔凈的FGH96粉末高溫合金母合金。

目前,三聯工藝已被廣泛應用于高質量變形鎳基高溫合金的潔凈化熔煉當中,而在鑄造、粉末冶金甚至是金屬增材制造用粉末的母合金鑄錠方面,許多學者及機構正在開展三聯熔煉工藝的進一步研究。

3.4鎳基高溫合金熔煉工藝的選擇

鎳基高溫合金的熔煉工藝選擇主要取決于合金成分及對合金質量的要求,表3對比了各熔煉工藝的優缺點及適用的熔煉條件,可以看出,VIM+ESR+VAR三聯熔煉工藝無疑是獲得高質量合金鑄錠的有效途徑。在實際生產中,根據不同合金的熔煉需求,選用合適的熔煉工藝,有利于平衡熔煉成本和合金鑄錠質量之間的關系。

VIM+ESR工藝可以進一步將S、P等雜質元素及非金屬夾雜物含量控制在更低程度,獲得組織致密、表面質量較好的合金鑄錠,提升合金的熱塑性。但由于渣皮阻礙散熱,會導致合金鑄錠心部存在嚴重元素偏析,另外Al、Ti等活潑元素即使在保護氣氛下也存在一定程度的燒損,且隨著電渣錠長度的增加,鑄錠頭尾的成分偏差將進一步加大。因此,

考慮到電渣重熔的優缺點,VIM+ESR更適用于對合金潔凈度要求更高,鑄錠規格較小,易燒損元素含量控制要求更低的鎳基高溫合金的熔煉。

VIM+VAR工藝不存在大氣、鑄模以及耐火材料的污染,沒有渣殼,借助于鑄錠與結晶器間良好的散熱條件,可使得凝固鑄錠心部偏析程度降低、組織成分分布更加均勻。但需指出,該方法無法有效去除合金中S、P等雜質元素,夾雜物尺寸較大、數量更多,鑄錠表面質量較差。因此,考慮到VAR技術的優缺點,VIM+VAR更適用于對鑄錠規格要求更大,組織要求更加均勻,易燒損元素含量控制要求更高的鎳基高溫合金的熔煉。

表4展示了國內部分典型高溫合金采用的熔煉路線[48]。由于ESR及VAR技術的限制,目前國內采用VIM+ESR或VIM+VAR雙聯工藝熔煉鎳基高溫合金鑄錠直徑控制在660mm以內,而國外已開始探索更大尺寸鑄錠的熔煉及應用。采用VIM+ESR/PESR+VAR三聯工藝,制備更大規格、更高潔凈度的鎳基高溫合金鑄錠是現代工業發展的趨勢和迫切需求。

利用三聯工藝制備高可靠性高溫合金鑄錠,已成為國外多家單位的共性認識,美國已將三聯熔煉工藝作為擴大鑄錠直徑,降低鑄錠內部缺陷的重要措施,并在此基礎上制定了標準及完善的熔煉流程。利用VIM+ESR+VAR三聯工藝,美國GE與All‐vac公司聯合開發出了碳化物及夾雜物含量較低的Φ915mm的超大規格Inconel718鑄錠,并成功用于后續開坯鍛造[53]。

近年來,雖然國內廠商通過設備引進,在較短時間內實現了熔煉裝備的更新與發展,并通過開展三聯熔煉工藝的研究及應用,已經能夠制備出Φ920mm的超大規格GH4706鑄錠[52]。但由于我國三聯熔煉工藝發展起步較晚,且三聯熔煉工序復雜,涉及多種工藝參數及對應的精確控制系統,限制了熔煉鑄錠的潔凈化和錠型擴大,導致我國熔煉出的鎳基高溫合金鑄錠質量和性能與歐美國家還存在一定差距。例如,張勇等人[47]曾對比了國產三聯熔煉大規格GH4169(直徑508mm)合金,與國外三聯熔煉In‐conel718棒材的組織與性能差異,結果表明:GH4169棒材中Nb、Al、Mo、Ti等元素的分布樣本標準方差均大于Inconel718棒材中對應元素,即國外Inconel718棒材的成分分布更加均勻,硬度測試也表明Inconel718不同部位硬度波動性更小。因此,需進一步加大對三聯工藝的研究應用,充分發揮VIM、ESR、VAR的工藝優勢并相互結合,滿足鎳基高溫合金錠型的潔凈化和擴大化的發展需求。

4、總結與展望

(1)鎳基高溫合金的快速發展及應用要求的不斷提高,對母合金鑄錠的熔煉工藝也提出了更高要求。根據合金牌號及質量要求選擇合適的熔煉工藝,是保證鑄錠熔煉效率和質量的基礎。鑒于熔煉工藝路線選擇與各熔煉階段參數控制對合金鑄錠組織、成分及夾雜物的顯著影響,并對成型合金力學性能會產生決定性作用。因此,構建“熔煉路線-工藝參數控制-微觀組織演化-力學性能”本構關系,是實現鎳基高溫合金高質量冶煉的重要基礎。

(2)VIM+ESR+VAR三聯工藝能夠結合各熔煉技術的優點,實現更高潔凈度的超大規格鑄錠的熔煉,是高質量鎳基高溫合金熔煉工藝的發展趨勢。

但國內應用三聯工藝制備出的鎳基高溫合金鑄錠質量及性能與國外還存在一定差距。為此,還需進一步加大對三聯工藝的應用研究,選擇優質原料,優化各熔煉階段工藝參數的精確控制,提升熔煉過程的技術及管理要求,保證各熔煉階段之間的連續性及協調性,達到提升鎳基高溫合金熔煉鑄錠質量及性能的目的。

參考文獻

[1] DebRoy T, Wei H L, Zuback J S, et al. Additive manufacturing of metallic components – Process, structure and properties[J]. Prog‐ress in Materials Science, 2018, 92: 112–224.

[2] Hosseini E, Popovich V A. A review of mechanical properties of additively manufactured Inconel 718[J]. Additive Manufacturing,2019, 30: 100877.

[3] 王資興 . 三聯冶煉工藝制備 IN718 合金棒材組織與性能控制[D]. 沈陽:東北大學, 2019.

[4] 吳樹森, 呂書林 . 有色金屬熔煉入門與精通[M]. 北京:機械工業出版社, 2014: 271-273.

[5] 付建輝, 張健, 賴宇 . GH3128 合金“VIM+ESR”和“NVIM+ESR”冶煉過程中的脫氣行為及夾雜物研究[J]. 特殊鋼, 2020,41(6): 15–19.

[6] Gu D, Jia Q. Selective laser melting additive manufacturing of In‐conel 718 superalloy parts: Densification, microstructure and prop‐erties [J]. Journal of Alloys and Compounds, 2014, 585:713-721.

[7] Reed R C. The Superalloys Fundamentals and Applications[M].Cambridge: Cambridge university press, 2008: 421-426.

[8] Zhang H K, Ma H C, Chang T X, et al. Deformation mechanisms of primary γ? precipitates in nickel-based superalloy[J]. Scripta Materialia, 2023, 224: 115109.

[9] 李堯 . 激光增材制造鎳基高溫合金 DZ125L 柱狀晶等軸晶轉變、熱裂紋和再結晶的機理研究[D]. 西安: 西安交通大學,2018.

[10] 姜蘭 . 用于鎳基高溫合金熔煉氧化鋯耐火材料的研究[D].上海:上海大學, 2017.

[11] 楊中衛, 李濤, 張曦東, 等 . 真空感應熔煉高牌號無取向硅鋼的工藝試驗[J]. 中國冶金, 2020, 30(8): 21-24.

[12] 金一標, 李亞軍, 彭祺珉 . 300 kg 真空感應爐熔煉 08Cr9CoMo鋼的氧含量研究[J]. 特殊鋼, 2021, 42(6): 19-24.

[13] 張勇, 李佩桓, 賈崇林, 等 . 變形高溫合金純凈熔煉設備及工藝研究進展[J]. 材料導報, 2018, 32(9): 1496-1506.

[14] 李化坤, 馬中鋼, 逯紅果, 等 . 鎳基高溫合金真空感應熔煉過程研究[J]. 山東冶金, 2020, 42(5): 33-34.

[15] 姜彩偉, 劉建民, 胡顯軍 . 真空感應冶煉爐爐料架橋原因分析及改善措施[J]. 真空科學與技術學報, 2016, 36(12): 1418-1421.

[16] 趙鴻燕 . 真空感應爐坩堝材質對鎳基合金 Inconel 690 氧硫含量的影響[J]. 特殊鋼, 2011, 32(6): 43-46.

[17] Qian K, Chen B, Zhang L, et al. Kinetics study of nitrogen re‐moval from liquid IN718 alloy during vacuum induction melting [J]. Vacuum, 2020, 179: 109521.

[18] 段生朝 . 電渣重熔大型 IN718 鎳基合金鑄錠合金元素氧化控制的基礎研究[D]. 北京:北京科技大學, 2021.

[19] Ma C, Xia Z, Guo Y, et al. Carbides refinement and mechanical properties improvement of H13 die steel by magnetic-controlled electroslag remelting[J]. Journal of Materials Research and Tech‐nology, 2022, 19: 3272-3286.

[20] Liu Y, Wang Y, Li G, et al. Investigation on the structure, fluo‐ride vaporization and crystallization behavior of CaF2 – CaO –Al2O3–(SiO2) slag for electroslag remelting[J]. Journal of Ther‐mal Analysis and Calorimetry, 2020, 139(2): 923-931.

[21] 師帥 . Inconel 740H鎳基合金電渣重熔渣系及鑄錠均質化的研究[D]. 沈陽:東北大學, 2018.

[22] 李寶寬, 黃雪馳, 劉中秋, 等 . 現代電渣重熔先進技術特征與演進[J]. 鋼鐵, 2022, 57(6): 1-11.

[23] 彭龍生, 劉春泉, 周浩, 等 . 電渣重熔新技術的研究現狀及發展趨勢[J]. 材料導報, 2022, 36(S1): 472-480.

[24] 張勇, 李佩桓, 賈崇林, 等 . 變形高溫合金純凈熔煉設備及工藝研究進展[J]. 材料導報, 2018, 32(9): 1496-1506.

[25] Cui J, Li B, Liu Z, et al. Comparative investigation on ingot evo‐lution and product quality under different arc distributions during vacuum arc remelting process[J]. Journal of Materials Research and Technology, 2022, 18: 3991-4006.

[26] 李瑩瑩 . 大規格鈦合金真空自耗鑄錠熱封頂技術探討[J]. 特種鑄造及有色合金, 2020, 40(3): 324-326.

[27] Karimi-Sibaki E, Kharicha A, Wu M, et al. A Parametric Study of the Vacuum Arc Remelting (VAR) Process: Effects of Arc Ra‐dius, Side-Arcing, and Gas Cooling[J]. Metallurgical and Mate‐rials Transactions B, 2020, 51(1): 222-235.

[28] Huang X, Li B, Liu Z. Three-Dimensional Mathematical Model of Oxygen Transport Behavior in Electroslag Remelting Process [J]. Metallurgical and Materials Transactions B, 2018, 49(2):709-722.

[29] 姜周華 . 電 渣 治 金 學[M]. 北 京 : 科 學 出 版 社 , 2015:255-257.

[30] 陳韓鋒, 張東 . 氣氛保護電渣重熔 GH4169的冶金質量及鍛造性能分析[J]. 甘肅科技, 2021, 37(7): 53-57.

[31] 賈景巖, 練明生, 曹海洋 . 氬氣保護電渣重熔 GH2132 提高 Ti收得率實踐[J]. 中國金屬通報, 2021(8): 162-163.

[32] 陳國勝, 周奠華, 金鑫, 等 . 全封閉 Ar 氣保護電渣重熔GH4169合金[J]. 特殊鋼, 2004,24(3): 46-47.

[33] 劉立, 趙俊學, 李獻民, 等 . CaF2-CaO-Al2O3-SiO2-MgO 五元渣的表面張力及其在鎳基合金電渣重熔的應用[J]. 特殊鋼,2015, 36(6): 20-22.

[34] 崔利民, 王忠鑫, 羅保帥, 等 . GH2132 合金 2 t 電渣錠重熔工藝改進[J]. 特殊鋼, 2022, 43(3): 43–46.

[35] Duan S C, Shi X, Zhang M C, et al. Effect of Slag Composition on the Deoxidation and Desulfurization of Inconel 718 Superalloy by ESR Type Slag Without Deoxidizer Addition[J]. Metallurgicaland Materials Transactions B, 2020, 51(1): 353–364.

[36] Radwitz S, Scholz H, Friedrich B, et al. Process and Refining Characteristics of ESR using MgO containing Slag Systems[C].Leoben: International Symposium on Liquid Metal Processing and Casting, 2015.

[37] 王資興, 王磊, 孫文儒 . 熔速對 IN718 合金真空自耗鑄錠組織的影響[J]. 材料熱處理學報, 2019, 40(1): 91–97.

[38] Davidson P A, He X, Lowe A J. Flow transitions in vacuum arc remelting[J]. Materials Science and Technology, Taylor & Fran‐cis, 2000, 16(6): 699–711.

[39] 于騰, 楊玉軍, 宋彬, 等 . 真空電弧重熔過程中白斑缺陷的成因分析[J]. 金屬功能材料, 2022, 29(2): 28-33.

[40] Wang X, Ward R M, Jacobs M H, et al. Effect of Variation in Process Parameters on the Formation of Freckle in INCONEL 718 by Vacuum Arc Remelting[J]. Metallurgical and Materials Trans‐actions A, 2008, 39(12): 2981-2989.

[41] 郭建亭 . 高溫合金材料學[M]. 北京: 科學出版社, 2008:103-105.

[42] 楊玉軍, 李愛民, 趙長虹, 等 . 氦氣冷卻對高溫合金真空自耗重熔的影響[C]. 北京: 中國金屬學會高溫材料分會, 2007:20-23.

[43] 趙長虹 , 張玉春 , 楊玉軍 , 等 . 真 空 自 耗 錠 生 產 工 藝 對GH4169 合金組織和力學性能的影響[C]. 北京: 中國金屬學會高溫材料分會, 2007: 131-134.

[44] II’inskii A I, Livatkin P A, Polozhentsev K A. Effectiveness of a new automated control system for vacuum-arc remelting[J]. Steel in Translation, 2015, 45(11): 825-829.

[45] Chen Z, Yang S, Qu J, et al. Effects of Different Melting Tech‐nologies on the Purity of Superalloy GH4738[J]. Materials,2018, 11(10): 1838-1840.

[46] 陳國勝, 劉豐軍, 王慶增, 等 . GH4169 合金 VIM+PESR+VAR 三聯冶煉工藝及其冶金質量[J]. 鋼鐵研究學報, 2011, 23(S2): 134-137.

[47] 張勇, 李鑫旭, 韋康 . 三聯熔煉 GH4169 合金大規格鑄錠與棒材元素偏析行為[J]. 金屬學報, 2020, 56(8): 1123-1132.

[48] 王曉峰, 周曉明, 穆松林, 等 . 高溫合金熔煉工藝討論[J]. 材料導報, 2012, 26(7): 108-113.

[49] 高小勇 . FGH96 粉末高溫合金母合金的純凈化技術研究[D].北京:北京科技大學, 2020.

[50] 胡連喜, 馮小云 . 粉末冶金高溫合金研究及發展現狀[J]. 粉末冶金工業, 2018, 28(4): 1-7.

[51] 莊景云 . 變形高溫合金 GH4169[M]. 北京:冶金工業出版社,2006; 42-44.

[52] 闞志, 吳貴林, 于騰, 等 . GH4706 合金超大尺寸棒材冶煉及加工工藝研究[C]. 北京:第十三屆中國高溫合金年會,中國金屬學會高溫材料分會, 2015: 125-127.

相關鏈接